Pendekatan manajemen Six Sigma akan membantu Anda mengidentifikasi area kegagalan yang belum Anda ketahui, serta apa yang perlu Anda ketahui dan tindakan apa yang harus diambil untuk mengurangi jumlah kesalahan - karena kesalahan ini harus diperbaiki, yang membutuhkan waktu dan uang, dan terkadang membuat Anda kehilangan kepercayaan pelanggan dan tidak memungkinkan Anda untuk menyadari peluang yang telah disajikan. Dengan kata lain, Six Sigma mengubah pengetahuan menjadi potensi yang diperlukan untuk pertumbuhan bisnis.

Pengertian dan Penjelasan Inti dari Konsep Six Sigma

Six Sigma adalah konsep statistik untuk mengukur suatu proses dalam hal jumlah cacat. Mencapai tingkat Six Sigma berarti hanya 3,4 cacat per sejuta kemungkinan yang muncul selama proses yang dianalisis; dengan kata lain, pekerjaan dilakukan hampir tanpa cacat. Sigma (sebenarnya nama huruf latin) adalah istilah statistik, parameter pengukuran, yang juga disebut akar mean square (standar) deviasi. Ketika huruf ini digunakan dalam bisnis, ini menunjukkan jumlah cacat (cacat) dalam output proses dan membantu untuk memahami bagaimana proses ini berbeda dari yang sempurna.

Sigma adalah istilah yang digunakan dalam statistik untuk mewakili standar deviasi (juga disebut standar deviasi), indikator tingkat deviasi dari serangkaian pengukuran atau hasil dari suatu proses.

enam sigma- konsep statistik, atas dasar proses yang diukur dalam hal cacat: pada tingkat tertinggi dari Six Sigma, jumlah cacat adalah 3,4 per sejuta kemungkinan. Six Sigma juga merupakan filosofi manajemen yang berfokus pada menghilangkan pemborosan melalui penggunaan teknik yang berfokus pada analisis pengukuran dan peningkatan proses.

Satu sigma sesuai dengan 691.462,5 cacat per juta, yang sesuai dengan hanya 30,854% produksi bebas cacat. Tentu saja, indikator seperti itu dianggap sangat buruk. Jika kita mendapatkan proses untuk tampil pada tingkat tiga sigma, itu berarti 66.807,2 kesalahan per juta mungkin, atau kita memiliki produk yang sempurna 93,319% dari waktu. Ini jauh lebih baik, meskipun masih membuang-buang uang dan membuat frustrasi beberapa konsumen.

Seberapa baik proses berjalan? Sudahkah mereka mencapai level tiga sigma? Empat sigma? Lima?

Sebagian besar perusahaan beroperasi pada tingkat kualitas tiga atau empat sigma. Ini berarti bahwa dalam beberapa proses, terlalu banyak pemborosan yang diizinkan, untuk penghapusan selanjutnya yang menghabiskan waktu dan tenaga, dan juga muncul konsumen yang tidak puas. Perkawinan seperti itu menyebabkan hilangnya hingga 25% dari total pendapatan. Bisakah kita puas dengan ini? Jawabannya jelas: tentu saja tidak.

Ide dasar dari manajemen Six Sigma adalah bahwa jika Anda dapat mengukur jumlah cacat dalam suatu proses, Anda juga dapat mengidentifikasi cara untuk menghilangkannya, dan dengan demikian mencapai tingkat kualitas dengan hampir nol memo. Jika kita menyatakan esensi Six Sigma sesingkat mungkin, maka dapat diartikan sebagai berikut. Ini:

- dasar statistik untuk pengukuran: 3,4 cacat per sejuta kemungkinan;

- filosofi dan tujuan: menjadi sesempurna mungkin secara praktis;

- metodologi;

- simbol kualitas.

Konteks umum untuk menerapkan Six Sigma

Mari kita ambil contoh yang terkenal: bagasi hilang di bandara. Banyak dari kita memiliki pengalaman sedih pribadi dalam hal ini, jadi mari kita ingat kasus-kasus ketika kita dengan hati-hati melihat konveyor di mana bagasi yang diturunkan dari pesawat merangkak, berusaha dengan sia-sia untuk menemukan koper kita sendiri - mereka tidak tiba. Sistem pengiriman bagasi untuk penerbangan penumpang jauh dari sempurna. Seberapa jauh dari dia, jika diukur dalam sigma?

Secara umum, kapasitas penanganan bagasi di banyak bandara kira-kira tiga sigma. Ini berarti bahwa untuk setiap satu juta keping bagasi ada sekitar 66.000 cacat; ini setara dengan sekitar 94% kemungkinan Anda akan menerima bagasi Anda tepat waktu. Sejauh mana hasil ini bagus? Tentu saja, itu buruk bagi penumpang yang koper dan tasnya hilang. Cacat seperti ini menambah biaya bandara, karena karyawan harus mencari bagasi yang hilang dan menenangkan penumpang yang marah. Selain itu, kasus tersebut dapat menyebabkan orang yang tidak puas menolak layanan maskapai ini di masa mendatang.

Jika sebuah maskapai mengalihkan penanganan bagasinya ke Six Sigma, maka dalam hal penghematan biaya dan kepuasan penumpang, tentu terbayar; apalagi, penumpang lebih cenderung menggunakan maskapai itu lagi. Melakukan operasi apa pun pada tingkat di bawah Six Sigma berarti bahwa perusahaan memiliki kemungkinan cacat barang atau jasa yang cukup tinggi.

Kadang-kadang, tampaknya mencapai tingkat tiga sigma adalah hasil yang sepenuhnya dapat diterima. Lagi pula, jika ada 66.807 cacat per juta, berarti secara bersamaan 933.193 unit diproduksi normal, yaitu tercapai 93,319% kesempurnaan.

Bagi konsumen, tiga sigma adalah ukuran kinerja yang tidak memuaskan. Maskapai tidak memenuhi harapan dasar mereka bahwa bagasi mereka akan dimuat ke penerbangan yang sama dan bepergian dengan mereka di rute yang sama. Jika masalah itu benar-benar terjadi, maka kemungkinan besar penumpang yang marah karena kekurangan barang bawaan mereka akan mencoba untuk tidak menggunakan layanan maskapai semacam itu di masa mendatang.

Plus, tiga sigma membutuhkan uang ekstra. Penyimpangan (dalam hal waktu, biaya, dan jumlah kesalahan) dalam proses penanganan bagasi sangat signifikan: pengiriman bagasi melalui rute yang salah, melaporkan masalah, menulis laporan, mencari bagasi, menerimanya dari tempat asalnya. dikirim karena kesalahan, mengantarkan bagasi ke penumpang. Jika Anda menerjemahkan kemungkinan kehilangan 6% bagasi ke dalam istilah moneter, ternyata konsekuensi finansial dari kesalahan tersebut dapat jauh melebihi 6% dari total biaya yang terkait dengan penanganan bagasi, dan mungkin mencapai beberapa juta dolar setahun. Jika proses penanganan bagasi dasar ditingkatkan, margin kerugian yang ditimbulkan maskapai karena kesalahan tersebut akan berkurang secara signifikan, dan alokasi sumber daya yang lebih rasional (baik tenaga kerja dan uang) akan memungkinkan profitabilitas yang jauh lebih tinggi.

Berapa banyak pelanggan yang mampu kehilangan bisnis Anda? Dan berapa banyak uang yang bisa hilang dari perusahaan Anda karena kesalahan? Mengapa menerima kekurangan seperti itu sebagai norma dan hanya mengerjakan proses tiga atau empat sigma ketika, dengan mengubah cara Anda mengelola proses, Anda dapat bergerak lebih dekat ke Six Sigma dan dengan demikian menerima manfaat yang sesuai?

Pendekatan Six Sigma menunjukkan berbagai lapisan variabel proses yang harus Anda pahami dan kendalikan untuk menghilangkan cacat dan biaya terkait biaya.

Jika manajemen menetapkan sendiri tujuan tersebut dan berusaha untuk mencapai kualitas setinggi mungkin dengan mengukur, menganalisis, meningkatkan, dan mengendalikan proses, ini akan membantu mengidentifikasi penyebab penolakan dan secara dramatis meningkatkan laba.

Sebuah penyimpangan kecil ke dalam sejarah kualitas

Banyak yang mengaitkan program Six Sigma dengan keinginan untuk meningkatkan kualitas. Cukup logis untuk mempertimbangkan konsep ini dengan cara ini, terutama pada awal analisis masalah. Tetapi Six Sigma sangat berbeda dari program berkualitas yang mungkin Anda temui. Bagaimana? Untuk menjawab pertanyaan ini, mari kita ingat secara singkat sejarah pencapaian kualitas produk yang tinggi.

Tidak mungkin untuk sepenuhnya memahami keinginan untuk mencapai kualitas yang diperlukan jika kita tidak mengingat ide-ide Edwards Deming, yang terkenal dengan perkembangannya untuk Jepang, yang membantu memulihkan semua sektor ekonomi setelah Perang Dunia Kedua. Pendekatannya benar-benar baru pada masanya dan memiliki dampak besar pada evolusi kualitas dan penerapan program peningkatan produk berkelanjutan di perusahaan di seluruh dunia.

Manajemen Kualitas Total(TQM - dari bahasa Inggris Total Quality Management) adalah pendekatan manajemen yang berfokus pada organisasi sebagai suatu sistem, dengan fokus pada tim, proses, statistik, peningkatan berkelanjutan, dan pelepasan produk dan layanan yang sepenuhnya memenuhi atau melampaui harapan konsumen . Six Sigma adalah versi TQM yang diperluas dan lebih ramping.

Adil untuk mengatakan bahwa pendekatan Deming terhadap manajemen, juga dikenal sebagai "Manajemen Kualitas Total" (walaupun Deming tidak menyukai istilah itu), mengubah cara ribuan perusahaan beroperasi dan menentukannya selama beberapa dekade mendatang. Pada pertengahan 1980-an, skala di mana manajemen perusahaan prihatin dengan masalah kualitas menjadi sangat berbeda: jenis bisnis yang mengadopsi TQM mengubah dan meninggalkan semua yang mereka pertaruhkan sebelumnya, bergerak untuk menciptakan produk dan layanan yang lebih baik. Para manajer mulai menyadari bahwa kualitas tidak harus menghabiskan lebih banyak biaya, bahwa proses yang lebih efisien dan andal menghasilkan nol cacat pada produk jadi, dan bahwa mereka perlu fokus pada peningkatan proses manufaktur dan memenuhi permintaan pelanggan. Singkatnya, TQM adalah landasan yang sangat baik untuk membangun manajemen kualitas tingkat berikutnya, pendekatan Six Sigma.

Namun, Six Sigma bukan sekadar tren terbaru dalam memperjuangkan kualitas. Apakah Anda perlu bukti? Perusahaan yang telah menerapkan konsep Six Sigma telah mencapai hasil keuangan yang sangat baik dan mengembangkan lebih terukur, rencana pragmatis yang memungkinkan mereka untuk benar-benar dan signifikan meningkatkan profitabilitas bisnis dan mencapai ekspansi.

Perusahaan seperti Motorola, Texas Instruments, IBM, AlliedSignal, dan General Electric telah berhasil menerapkan Six Sigma dan mencapai penghematan biaya miliaran dolar. Metodologi ini kemudian diadopsi oleh Ford, DuPont, Dow Chemical, Microsoft, dan American Express. Dan ketika kita berbicara tentang kesuksesan, itu bukan hanya tentang menghemat uang. Jack Welch, direktur pelaksana yang memulai program Six Sigma di General Electric, menyebutnya "proyek paling penting yang pernah dilakukan di GE" dan menyatakan bahwa Six Sigma adalah "bagian dari kode genetik kepemimpinan masa depan kita."

Metode ini dikembangkan oleh Motorola Corporation pada 1980-an. Mendapatkan popularitas yang luas pada pertengahan 1990-an setelah diperkenalkan sebagai strategi kunci oleh Jack Welch di General Electric Corporation.

Six sigma (Bahasa Inggris Six sigma) adalah salah satu metode manajemen proses berdasarkan evaluasi statistik fakta, data proses, pencarian sistematis dan pengembangan langkah-langkah untuk meningkatkan hasil produk yang sesuai, implementasinya yang konsisten dan analisis selanjutnya dari proses bebas kesalahan untuk meningkatkan kepuasan pelanggan.

Nama ini berasal dari huruf Yunani sigma, yang menunjukkan konsep simpangan baku dalam analisis statistik. Tingkat proses produksi bebas kesalahan dalam metode ini ditentukan oleh angka , yaitu proporsi produk bebas cacat dalam persen pada keluaran proses. Sebuah proses dengan kualitas 6σ pada output mencirikan 99,99966% kasus tanpa cacat, atau tidak lebih dari 3,4 cacat per 1 juta operasi. Di Motorola, mencapai skor kualitas 6σ untuk semua proses manufaktur didefinisikan sebagai tujuan, oleh karena itu nama konsepnya.

Sebagai aturan, di sebagian besar proses di perusahaan, tingkat cacat dalam analisis sigma adalah antara tiga dan empat . Ini berarti bahwa hasil antara 93,3 dan 99,4%. Pada empat sigma, tingkat cacat adalah 6210 per juta. Tidak seorang pun akan senang jika mereka termasuk di antara 6210 pelanggan yang menjadi korban produk atau proses yang cacat. Jadi, metode enam sigma memberikan peluang untuk meningkatkan kepuasan pelanggan seiring dengan peningkatan produktivitas.

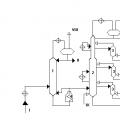

Six Sigma adalah pendekatan berbasis fakta yang konsisten, berfokus pada pelanggan untuk perbaikan proses. Diagram skema dari operasi metode ditunjukkan pada Skema 1.

Skema 1. Refleksi prinsip six sigma dalam perbaikan proses.

Apa arti Six Sigma dalam praktik?

Jika proporsi produk cacat yang dipasok ke industri otomotif tinggi, maka dua hal penting dari sudut pandang pemasok sistem untuk industri otomotif atau produsen peralatan:

- "selip" dalam pemeriksaan menyebabkan penggunaan produk cacat berikutnya dan dengan demikian dapat merusak keandalan sistem atau peralatan produksi;

- kepatuhan dengan tanggal pengiriman mungkin dalam bahaya karena pemrosesan tambahan dan kontrol tambahan.

Dari sudut pandang pabrikan, ini adalah biaya tambahan untuk memo dan mengurangi peluang untuk meningkatkan kapasitas produksi. Selain itu, banyak perusahaan yang mengharuskan pemasok untuk mengembalikan biaya tambahan yang dikeluarkan oleh mereka dan/atau memberlakukan larangan pasokan kepada pemasok ini.

Menerapkan metode Six Sigma dalam praktik melibatkan penggunaan prinsip-prinsip yang paling penting:

- berjuang untuk pembentukan aliran proses yang stabil dan dapat diprediksi untuk meningkatkan kinerja bisnis;

- data dan indikator yang mencirikan jalannya proses produksi dan proses bisnis harus dapat diukur, dapat dikelola, dan ditingkatkan, serta mencerminkan perubahan operasional;

- perlu untuk secara aktif melibatkan karyawan perusahaan di semua tingkatan, termasuk manajemen puncak dan menengah, untuk memastikan peningkatan kualitas yang berkelanjutan;

- orientasi proses alih-alih orientasi fungsional, manajemen proses dan perbaikan proses berkelanjutan;

- manajemen berbasis tujuan;

- transparansi hambatan internal perusahaan, manajemen tanpa hambatan.

Motorola telah mengusulkan proses enam sigma yang sistematis (lihat Gambar 2) yang terdiri dari lima langkah dan disebut DMAIC(Bahasa Inggris mendefinisikan, mengukur, menganalisis, meningkatkan, mengontrol):

- definisi tujuan proyek dan permintaan pelanggan (internal dan eksternal);

- pengukuran proses untuk menentukan eksekusi saat ini;

- analisis cacat, penentuan akar penyebab cacat;

- perbaikan proses melalui pengurangan cacat;

- mengontrol jalannya proses selanjutnya.

Di AS dan Eropa, konsep ini digunakan di banyak bidang - di sektor industri, di bidang kedokteran, di sektor jasa, di bidang pendidikan, dan bahkan di industri pertahanan. Perusahaan berikut menerapkan Six Sigma di Rusia: Istrum-Rand (usaha patungan dengan Ingersoll-Rand); AVISMA; VSMPO; Rybinsk Motors (NPO Saturnus); ROSTAR; pabrik aluminium Krasnoyarsk; Perusahaan audit Aval; divisi 3M di Rusia; divisi Xerox di Rusia, dll. Praktik produksi perusahaan-perusahaan ini menegaskan pengenalan efek ekonomi nyata dengan metode enam sigma dalam kondisi Rusia.

Metodologi Six Sigma didasarkan pada kombinasi metode kontrol kualitas statistik, berbagai metode analisis data, dan sistem pengembangan profesional berkelanjutan dari spesialis yang terlibat dalam proses Six Sigma dalam satu atau lain cara.

Dennis Sester, direktur kualitas di Motorola Corporation, menjawab pertanyaan pembaca Darwin tentang pengalaman mereka dengan Six Sigma.

Selain mendukung inisiatif bisnis yang bertujuan untuk mencapai kualitas Six Sigma, menurut Anda bagaimana Six Sigma dapat diterapkan pada fungsi infrastruktur informasi seperti dukungan pengguna akhir, administrasi jaringan, administrasi sistem informasi?

Berikut adalah alasan-alasan penerapan sistem mutu Six Sigma.

- Kebutuhan untuk mengidentifikasi produk atau jasa yang disediakan.

- Kemampuan untuk mengidentifikasi dan memetakan proses yang digunakan untuk memberikan produk atau layanan.

- Kemampuan untuk menemukan potensi kesalahan untuk setiap langkah proses.

Jika dimungkinkan untuk menghitung cacat dan kesalahan, maka tingkat penyimpangan dari distribusi normal dapat diatur. Misalnya, dengan mengevaluasi dukungan pengguna Internet internal dalam hal "waktu aktif" atau "waktu respons", pengguna menjadi objek penerimaan data tentang kinerja mereka saat ini. Dalam "tahun kerja" sekitar 525.000 menit (jumlah peluang), agar waktu pengoperasian memenuhi tingkat 6 sigma, waktu henti (jumlah cacat) tidak boleh melebihi 1,5 menit per tahun. Setelah metrik ditentukan dan data cacat dikumpulkan, plot Pareto dapat dibuat dan akar penyebab varians kualitas dapat diidentifikasi.

Apa yang harus menjadi langkah pertama untuk mencapai tingkat kualitas yang dibutuhkan? Katakanlah perusahaan kami sekarang bersertifikat ISO 9001 dan kami mencoba untuk mencapai tingkat kematangan SEI-CMM 3. Apa yang seharusnya menjadi metrik tipikal?

Saya kira, berdasarkan keinginan Anda untuk mencapai level tiga di CMM, bahwa pekerjaan utama Anda adalah dalam produksi perangkat lunak. Langkah pertama harus menentukan basis perubahan, katakanlah baris kode, dan kemudian membangun kemampuan untuk menemukan cacat atau bug di setiap fase pengembangan kode. Ini biasanya dilakukan dalam bentuk inspeksi. Jika Anda benar-benar mendekati level ketiga di CMM, Anda memiliki proses ini. Kemudian Anda perlu mengukur jumlah cacat di setiap fase pengembangan. Setelah Anda memiliki data cacat, Anda dapat mulai menganalisis data, yaitu menerapkan metode Pareto, melakukan analisis akar penyebab, dll.

Mengapa tidak ada industri yang melebihi 6 sigma? Jika tidak ada cacat sama sekali, maka tidak akan ada konsep "sigma". Apa kamu setuju denganku?

Six Sigma adalah konsep perbaikan terus-menerus. Data pengujian menunjukkan bahwa dalam kasus di mana tidak ada program kualitas formal, sebagian besar organisasi tidak melampaui 3 atau 4 sigma. Oleh karena itu, tahap pertama adalah menentukan tempat perusahaan dalam klasifikasi ini, setelah itu gerakan menuju keunggulan dimulai. Six Sigma mencirikan kualitas yang mendekati kesempurnaan. Namun, dalam banyak aplikasi, terutama dalam pengembangan perangkat lunak kompleks yang terdiri dari jutaan baris kode, 6 sigma tidak cukup untuk mencapai tingkat kepuasan pelanggan yang tinggi.

Saya telah berkali-kali mendengar slogan "Kualitas terbayar berkali-kali lipat", yang pada dasarnya berarti bahwa sebuah organisasi dapat memperoleh laba besar atas investasinya dalam peningkatan kualitas. Inisiatif Six Sigma mengumpulkan data proses penting. Apakah mereka juga mengumpulkan data yang diperlukan untuk mengukur laba atas investasi dalam peningkatan kualitas?

Langsung - tidak. Sebagian besar perusahaan dengan sistem kualitas yang matang mengumpulkan data tentang "harga kualitas". Pada tahap awal, Cost of Quality bisa mencapai 20% dari omzet. Untuk perusahaan yang telah mengembangkan program kualitas yang efektif, biasanya 5-10% atau bahkan kurang. Pengembalian yang signifikan atas investasi dalam peningkatan kualitas di pabrik industri dapat diharapkan bertahun-tahun kemudian. Alasannya jelas. Dalam kebanyakan kasus, desain produk atau sistem merupakan faktor utama yang mempengaruhi tingkat kualitas. Untuk mendapatkan peningkatan output yang nyata, produk, proses atau sistem harus dirancang dengan tepat. Oleh karena itu, beberapa iterasi peningkatan produk atau sistem sering kali diperlukan.

Saya mengerti bahwa Six Sigma dapat diterapkan pada proses apa pun, tidak hanya pada proses manufaktur. Apakah mungkin, misalnya, dengan cara ini mengkorelasikan keterbatasan keandalan komponen modern (server, firewall, router, Internet, dll.) yang diketahui dengan kualitas layanan TI secara umum (misalnya, ketersediaan database untuk mitra bisnis)?

Saya merasa penting untuk mengukur kualitas end-to-end dari suatu sistem atau proses. Sama pentingnya untuk mengevaluasi setiap langkah proses. Dalam praktik saya, semua komponen juga dievaluasi, plot Pareto dibuat, dan analisis akar penyebab dilakukan berdasarkan data yang dikumpulkan untuk menentukan penyebab keandalan atau kesiapan yang tidak memadai. Kemudian fokusnya adalah pada elemen yang memiliki dampak terbesar pada pengoperasian seluruh sistem, tetapi perbaikan dilakukan secara bertahap, setelah itu proses diulang. Dalam sistem yang kompleks, pengaruh satu elemen pada elemen lainnya bersifat hubungan yang kompleks. Atau, seperti yang sering terjadi, keandalan dapat ditingkatkan dengan redundansi, jika harganya memungkinkan. Pada kenyataannya, setiap komponen tidak dapat dinilai sepenuhnya, hanya yang paling bottleneck yang diidentifikasi. Pelanggan - internal atau eksternal - tidak peduli komponen mana yang "disalahkan" karena kurangnya ketersediaan, mereka ingin sistem bekerja, membenarkan harapan mereka.

Apa peran kepemimpinan dalam mencapai 6 Sigma? Haruskah seorang pemimpin memerintah atau bertindak sebagai pemimpin? Apa bedanya?

Ada kemungkinan bahwa gaya kepemimpinan komando memungkinkan Anda untuk dengan cepat mendapatkan hasil tertentu, tetapi Anda tidak dapat mengandalkannya untuk waktu yang lama, setidaknya jika itu bukan pasukan. Kepemimpinan adalah bahwa pemimpin membawa perusahaan ke tingkat yang tidak akan tercapai tanpa dia. Sebagai aturan, ini dicapai dengan perbuatan, bukan kata-kata. Untuk beberapa waktu, orang mematuhi perintah, yaitu kata-kata, tetapi ini tidak dapat bertahan lama jika kata-kata itu tidak didukung oleh perbuatan pemimpin itu sendiri. Salah satu legenda yang terkait dengan kepemimpinan Motorola dalam kualitas adalah Bob Calvin, Ketua Dewan Direksi dan mantan CEO. Pada awal 1980-an, perusahaan melakukan "pencarian kualitas". Setiap kali, Bob menempatkan masalah menganalisis hasil kerja berkualitas dalam agenda rapat dewan dan hanya pergi setelah membahas masalah ini. Ini berlangsung selama beberapa tahun. Hingga saat ini, masalah kualitas menjadi agenda pertama dari semua acara bisnis di Motorola. Berikut adalah contoh dari apa yang saya sebut kepemimpinan.

Manfaat bisnis apa yang diperoleh Motorola dari lebih sedikit cacat? Bagaimana pencapaian sertifikasi SEI-CMM Level 5 membantu divisi Motorola Anda?

Motorola telah mencapai peningkatan efisiensi yang signifikan, dan ini tercermin dalam beberapa aspek. Ada bukti bahwa total penghematan selama 11 tahun telah melebihi $15 miliar Kami telah secara signifikan mengurangi biaya produksi per unit produksi dan layanan garansi, serta investasi modal dalam peralatan. Ada hasil yang tidak dapat diukur, meskipun juga sangat penting. Kami telah meningkatkan kredibilitas merek kami, secara signifikan meningkatkan tingkat kepuasan pelanggan. Ini karena kualitas dan keandalan produk yang tinggi. Motorola memiliki beberapa divisi perangkat lunak yaitu CMM Level 5, sebagian besar di Level 3 atau 4. Anda tahu bahwa Level 1 dicirikan sebagai "kekacauan". Organisasi Tingkat 3 telah secara signifikan mengurangi jumlah cacat dan memperpendek siklus pengembangan, mereka juga memiliki tingkat prediktabilitas kinerja yang tinggi. Tapi, saya harus menambahkan, kedewasaan CMM saja tidak cukup untuk pekerjaan berkualitas tinggi. Kami memiliki beberapa departemen yang memproduksi perangkat lunak dengan tingkat kualitas di atas 6 sigma, yang diukur dengan jumlah cacat per seribu baris kode.

Katakanlah saya seorang manajer di sebuah instansi pemerintah yang menangani tunjangan. Di negara secara keseluruhan, sekitar 10% dari manfaat yang diberikan tidak semestinya. Bagaimana Six Sigma diterapkan untuk mengurangi kesalahan?

Pertama-tama, saya harus mengatakan bahwa 10% kesalahan sesuai dengan tingkat 2 sigma, yang cukup khas untuk organisasi yang tidak memiliki prosedur pengendalian kualitas formal. Dan ini sangat mengecewakan. Tetapi Anda dapat melihat sejumlah optimisme dalam hal ini - mencapai tingkat kualitas yang tepat menjanjikan manfaat besar, yang dinyatakan dalam pengurangan biaya dan pemendekan siklus pemrosesan dari satu jenis atau lainnya. Perbaikan signifikan pada sistem mutu diperlukan.

- Sebuah keinginan jangka panjang yang konstan untuk perbaikan, diwujudkan di bagian paling "puncak" organisasi.

- Pelatihan manajemen dan karyawan pada beberapa aspek dasar Six Sigma.

- Melakukan pemetaan semua proses dari awal sampai akhir dan membentuk peta “sebagaimana adanya”. Analisis proses untuk mengidentifikasi tindakan yang tidak perlu, serta tindakan yang tidak mengarah pada pencapaian hasil (inspeksi dan audit, misalnya, tidak mengarah pada pencapaian hasil).

- Membuat peta proses "sebagaimana mestinya". Alur kerja "Membersihkan".

- Menghitung cacat atau kesalahan untuk setiap langkah proses.

- Lakukan kategorisasi dan diagram Pareto untuk cacat utama.

- Menganalisis akar penyebab cacat dan menerapkan solusi yang menghilangkan penyebab ini.

- Kemampuan untuk melegitimasi keputusan dengan memilih salah satu dari mereka sebagai keputusan jangka panjang (ini tidak berlaku untuk pelatihan atau penambahan inspeksi);

- Ulangi prosedur yang dijelaskan untuk tingkat berikutnya sesuai dengan jumlah cacat.

Dari uraian di atas, menjadi jelas bahwa pengenalan perbaikan mendasar membutuhkan upaya bertahun-tahun.

Kesulitan utama dalam mengimplementasikan Six Sigma di perusahaan jasa adalah beragamnya proses yang dilakukan. Sebagian besar proses bergantung pada pelanggan, dan banyak keadaan tak terduga mempengaruhi kualitas produk akhir. Apa fitur utama dari pengembangan program kualitas untuk industri jasa?

Dimanapun ada proses, adalah mungkin untuk mengukur penyimpangan dari batas yang diberikan. Dengan informasi yang cukup, tidak masalah jika kita berbicara tentang manufaktur atau industri jasa. Dalam situasi ini, jumlah data yang representatif kecil, dan kebutuhan untuk koreksi kesalahan besar. Saya mengetahui bahwa Boeing Corporation menggunakan layanan dari perusahaan khusus untuk perawatan pesawat, saya sarankan untuk mempelajari pengalaman perusahaan ini. Selain itu, Angkatan Udara AS telah menerapkan prinsip-prinsip kontrol kualitas untuk operasi pemeliharaan selama bertahun-tahun, mereka juga dapat menjadi contoh.

Sudahkah Anda menerapkan Six Sigma? Ceritakan pengalaman Anda.

Ide Kunci dan Sejarah

Dasar dari sistem mutu Six Sigma adalah penilaian penyimpangan indikator proses aktual dari kurva distribusi normal penyimpangan. Jika indikator proses tertentu berada dalam batas penyimpangan tertentu, kualitas hasil proses juga tetap tinggi. Satuan pengukuran deviasi dalam statistik biasa disebut “sigma”. Efek nyata diamati dengan penyimpangan tidak lebih dari 4,5 sigma; dalam hal ini, jumlah cacat per juta unit produksi adalah 3,4. Tetapi kondisi ini dipenuhi untuk proses yang stabil. Proses manufaktur tidak stabil. Penemu metodologi telah sampai pada kesimpulan bahwa penyimpangan proses, yang disebabkan oleh ketidakstabilan alami, memberikan penyimpangan kualitas pada tingkat 1,5 sigma. Jadi, jika target tingkat kualitas adalah 4,5 sigma, maka dengan memperhitungkan 1,5 sigma per deviasi, perlu untuk mencapai tingkat kualitas 6 sigma.

Sebagian besar perusahaan memberikan tingkat kualitas 3 atau 3,5 sigma. Level 3 sigma sesuai dengan tingkat kualitas 93 persen, yaitu 66.800 cacat per juta unit.

Metodologi Six Sigma dikembangkan pada tahun 1986 oleh Motorola. Bill Smith, Insinyur Komunikasi Senior, datang dengan konsep tersebut. Dia diminta untuk melakukannya oleh keluhan dari penjual lokal yang melaporkan peningkatan klaim garansi. Smith menciptakan pendekatan baru untuk standarisasi metode akuntansi cacat. Idealnya, manufaktur Six Sigma akan menghasilkan produk yang hampir sempurna.

Smith mengembangkan peralatan statistik yang diperlukan dan mempresentasikannya kepada manajemen perusahaan. Ide tersebut diterima dengan baik, dan Motorola mulai mendokumentasikan proses-proses utama, menyelaraskannya dengan kebutuhan pengguna yang kritis, dan memasang sistem pengukuran dan analisis untuk memungkinkan peningkatan proses yang berkelanjutan.

Hasilnya, perusahaan tersebut menjadi penerima pertama Malcolm Baldridge National Quality Award pada tahun 1988. Perusahaan mencapai penghematan $2 miliar dalam empat tahun.Jumlah tersebut menarik perhatian industri, dan Six Sigma mulai mendapatkan pengikut, seperti General Electric dan AlliedSignal (sekarang Honeywell International). Namun seiring berjalannya waktu, minat terhadap Six Sigma mulai memudar. Ide-ide rekayasa ulang proses bisnis telah mengemuka, menangkap pikiran banyak pemimpin bisnis. Namun, di tengah kegemaran teori-teori tersebut, General Electric menerapkan metodologi Six Sigma, dan hasilnya sangat mengesankan. Itu terjadi seperti ini. CEO AlliedSignal Larry Bossidy, mantan eksekutif di General Electric, menerapkan Six Sigma dan senang dengan hasilnya. Pada tahun 1995, CEO General Electric Corporation Jack Welch berada di ranjang rumah sakit dan mengundang Bossidy untuk berbicara pada rapat dewan direksi korporasi berikutnya tentang topik apa pun yang dipilihnya sendiri. Tak heran, pilihan Bossidy jatuh pada Six Sigma. Pidatonya mengesankan, dan sebulan kemudian General Electric sudah aktif membentuk staf spesialis dalam metodologi ini. Tahun berikutnya, perusahaan melaporkan penghematan signifikan yang dicapai melalui Six Sigma. Dalam dua tahun, penghematannya mencapai $330 juta Welch menjadi pendukung setia metodologi ini.

Menerapkan Six Sigma

Kekuatan Six Sigma terletak pada “empiris”, pendekatan berbasis data dan penggunaan indikator kuantitatif. Tujuan Six Sigma adalah untuk mengurangi penyimpangan dalam proses produksi dan memperbaikinya dengan menerapkan apa yang disebut "proyek perbaikan Six Sigma", yang dipecah menjadi urutan DMAIC (mendefinisikan, mengukur, menganalisis, meningkatkan, mengontrol ) langkah-langkah: mendefinisikan, mengukur, menganalisis, meningkatkan, dan mengontrol.

Pada tahap pertama, "menentukan", tujuan dan ruang lingkup proyek ditetapkan, masalah yang harus dipecahkan untuk mencapai tingkat penyimpangan tertentu diidentifikasi. Tujuan mungkin berbeda di berbagai tingkat organisasi - misalnya, di tingkat manajemen puncak, ini mungkin pengembalian investasi yang lebih besar atau mendapatkan lebih banyak pangsa pasar. Pada tingkat operasi, tujuannya mungkin untuk meningkatkan output dari toko tertentu. Pada tingkat proyek, mengurangi jumlah skrap atau meningkatkan efisiensi proses tertentu. Teknik data mining digunakan untuk mengidentifikasi peluang peningkatan potensial.

Langkah kedua, “ukuran”, mengumpulkan informasi tentang keadaan saat ini untuk mendapatkan data yang menjadi ciri dasar kinerja dan mengidentifikasi area yang paling membutuhkan perhatian. Pada tahap ini, metrik juga ditentukan untuk menilai tingkat pendekatan terhadap tujuan yang dimaksud.

Langkah ketiga, "menganalisis", mengidentifikasi akar penyebab masalah jaminan kualitas, dan kemudian memvalidasi penyebab ini menggunakan alat analisis data khusus.

Pada tahap keempat, “improve” (memperbaiki), solusi diimplementasikan difokuskan pada menghilangkan masalah (root cause) yang diidentifikasi pada tahap analisis. Solusi ini mungkin termasuk alat manajemen proyek dan alat manajemen dan perencanaan lainnya.

Tujuan dari tahap kelima, “pengendalian” (control), adalah untuk mengevaluasi dan memantau hasil dari tahap-tahap sebelumnya. Pada tahap ini, perbaikan diperkuat dengan modifikasi sistem insentif dan penghargaan, seperangkat aturan, prosedur, sistem MRP, anggaran, instruksi staf dan kontrol lainnya. Untuk memastikan kebenaran dokumentasi, misalnya, dapat dipastikan sesuai dengan spesifikasi ISO 9000.

Toolkit Six Sigma mencakup banyak metode statistik. Daftarnya saja terlihat cukup mengesankan: umpan balik pelanggan, implementasi fungsi kualitas, grafik eksekusi, diagram Pareto, histogram, pemetaan proses, definisi proses, faktorial parsial, dan banyak lagi.Metode ini digunakan dalam implementasi strategi peningkatan proses Six Sigma.

Masing-masing tahap di atas melibatkan penggunaan metode numerik analitis khusus dari berbagai metode yang direkomendasikan untuk Six Sigma. Pilihan metode tertentu ditentukan oleh sifat prosesnya.

Poin penting lainnya dalam implementasi proyek Six Sigma adalah pembagian peran di antara para spesialis. "Eksekutif" harus ditunjuk untuk peran kunci berikut. "Pemimpin" (Juara) - anggota manajemen puncak perusahaan, yang, pada kenyataannya, harus memutuskan peluncuran proyek Six Sigma dan kemudian memastikan implementasinya, menghilangkan semua kemungkinan hambatan dan menyediakan sumber daya yang diperlukan. "Black Belt" (Sabuk Hitam) adalah, sesuai dengan judulnya, spesialis yang sangat berkualitas, ahli di bidang Six Sigma. Dia menginstruksikan tim proyek, memimpin dan memberikan pelatihan dalam penggunaan metode dan alat Six Sigma. Dia bertanggung jawab atas pelaksanaan program pengembangan profesional penuh. Akhirnya, pekerjaan implementasi khusus dilakukan oleh tim proyek Six Sigma. Ini termasuk spesialis di bidang yang dipengaruhi oleh proyek Six Sigma, yang telah dilatih dalam dasar-dasar metodologi. Mereka memberikan dukungan yang diperlukan selama pelaksanaan proyek dan berbagi pengetahuan mereka.

Hati-hati!

Six Sigma adalah inisiatif yang tidak berfokus pada teknologi, tetapi pada manajer puncak, mereka bertanggung jawab atas proyek untuk mengimplementasikannya. Selain itu, penerapan Six Sigma melibatkan sejumlah larangan atas trik-trik tersebut, serta metode yang sepenuhnya legal yang paling sering digunakan para pemimpin dalam hal penguasaan teknologi baru.

Anda tidak dapat mengabaikan klien, bahkan jika sulit untuk mengartikulasikan kebutuhan mereka dengan jelas dan menerjemahkannya ke dalam istilah Six Sigma. Anda tidak dapat mulai menerapkan Six Sigma dari tingkat bawah atau menengah organisasi. Six Sigma adalah perhatian para pemimpin tingkat tertinggi, tidak peduli seberapa sibuknya mereka, jika tidak, Anda tidak boleh berharap untuk sukses. Anda tidak dapat mencoba menerapkan Six Sigma dengan murah, tidak peduli betapa tidak bergunanya pelatihan 160-240 jam di bawah bimbingan "sabuk hitam" yang dibayar sangat tinggi.

Anda tidak dapat menggabungkan Six Sigma dengan inisiatif lain "untuk hasil yang lebih baik lagi". Tidak mungkin, dan tidak berguna, untuk mencoba menerapkan Six Sigma dimulai dengan proyek percontohan kecil. Proyek percontohan adalah sesuatu yang terlalu kecil untuk diperhatikan oleh manajemen puncak. Demi itu, proses produksi utama tidak akan diubah, infrastruktur pendukung tidak akan terbentuk - hasilnya akan mengecewakan ide, dan perusahaan akan selamanya - atau sampai pergantian kepemimpinan - kehilangan kesempatan untuk meningkat efisiensinya sendiri.

Terakhir, Anda tidak dapat mengimplementasikan proyek Six Sigma untuk meningkatkan kinerja satu departemen mana pun ketika bagian organisasi lainnya belum siap untuk berubah. Sistem Six Sigma membutuhkan kepemimpinan berkualitas tinggi - maka perusahaan dapat mengandalkan keuntungan yang signifikan.

Kekuatan dan keterbatasan Six Sigma

Manfaat pertama dan paling jelas dari metodologi Six Sigma adalah peningkatan profitabilitas dengan mengurangi biaya langsung. Berkat partisipasi orang-orang yang berkualitas dan terlatih dalam proyek Six Sigma, pengurangan ini bisa sangat signifikan.

Namun, daftar keuntungan tidak terbatas pada ini. Tak lama setelah pengenalan Six Sigma, banyak organisasi mencari untuk meningkatkan keuntungan dan meningkatkan kinerja keuangan lainnya. Selain itu, tingkat kepuasan pelanggan meningkat. Jumlah cacat menurun, siklus produksi berkurang, produktivitas tenaga kerja dan output produk jadi meningkat.

Namun definisi kualitas sebaliknya, yaitu sebagai tidak adanya kualitas yang buruk, dosa dengan keterbatasan. Tujuan awal dari metodologi Six Sigma justru pengurangan produk yang cacat. Namun, metodologi sedang berkembang, dan sekarang Six Sigma ditujukan untuk mengidentifikasi dan meningkatkan apa yang disebut "karakteristik kualitas kritis" (critical to quality, CTQ). Karakteristik ini menentukan semua harapan pengguna mengenai produk atau layanan tertentu. Mengidentifikasi semua karakteristik ini dengan benar dan mencapainya dengan menggunakan Six Sigma memungkinkan Anda mencapai kepuasan pelanggan sepenuhnya. Namun ini tidak cukup. Perusahaan hanya bisa sukses dalam jangka panjang jika mereka bisa mengejutkan pelanggan mereka dengan penawaran inovatif. Selain itu, perusahaan harus terus meningkatkan kinerjanya. Penekanan yang ditempatkan dalam metodologi Six Sigma pada kekakuan proses, kepatuhannya dengan norma-norma yang ditetapkan, bertentangan dengan inovasi, yang pada dasarnya merupakan penyimpangan dari norma. Pendekatan inovatif berarti penyimpangan dalam proses produksi, redundansi, solusi yang tidak biasa, pengembangan yang tidak memadai - semua yang dilawan oleh Six Sigma. Manajer yang memutuskan untuk menerapkan metodologi ini harus mengingat hal ini.

Ada keadaan lain yang sangat penting bagi para pemimpin, yang harus diingat. Six Sigma bukan hanya modifikasi dari teknik jaminan kualitas lama; ini adalah pendekatan fundamental baru untuk manajemen perusahaan. Eksekutif Motorola telah memperluas gagasan jaminan kualitas jauh melampaui manufaktur itu sendiri. Six Sigma telah berkembang menjadi cara mengatur pekerjaan di seluruh perusahaan.

Pemandangan dari Rusia

Menurut pendapat kolektif para ahli Rusia di bidang sistem mutu, Six Sigma adalah metode yang menarik dan efektif, tetapi cukup mahal, baik dalam hal implementasi (penyebarannya sering disertai dengan perubahan struktur organisasi suatu perusahaan, restrukturisasi , restrukturisasi proses teknologi, dll.), jadi dan pelatihan staf. Sebagian besar lawan bicara kami berpendapat bahwa penggunaannya bijaksana, pertama-tama, di perusahaan manufaktur besar. Rupanya, jika Six Sigma digunakan di Rusia, itu sangat sedikit: metodologi kaku ini tidak benar-benar sesuai dengan mentalitas Rusia.

Para ahli yang kami wawancarai tidak cenderung menentang Six Sigma dan ISO 9001. Sejumlah ahli menganggap Six Sigma hanya sebagai salah satu metode analisis statistik dan pengukuran kualitas yang dapat digunakan sebagai salah satu opsi ketika menerapkan ISO 9001. Standar kualitas ini mengatur penggunaan wajib metode statistik di perusahaan manufaktur, tetapi tidak berisi rekomendasi ketat untuk mematuhi metode tertentu, memungkinkan penggunaan metode yang diperlukan dan memadai.

Metodologi Six Sigma

Masalah yang dihadapi Motorola di pertengahan tahun 80-an adalah persentase transistor cacat yang dihasilkan oleh proses manufaktur terlalu tinggi. Untuk memperbaiki situasi, perusahaan mengembangkan metode analisis statistik proses, yang memperhitungkan persentase produk cacat dalam dinamika.

Pengumpulan data secara terus menerus tentang statistik cacat memungkinkan kami untuk menetapkan persentase rata-rata cacat, dan untuk menentukan tujuan kuantitatif untuk meningkatkan kualitas proses. Dengan kata lain, proses dijatah dengan jumlah produk yang cacat dan tugas ditetapkan untuk mengurangi tingkat ini.

Analisis dinamika perubahan jumlah cacat memungkinkan untuk mengidentifikasi proses dengan sejumlah besar cacat, dan mengarahkan upaya untuk memperbaiki proses ini. Selain itu, dimungkinkan untuk memprediksi dan merencanakan dinamika peningkatan kualitas proses produksi dan dengan demikian mengurangi biayanya.

Saat ini, Six Sigma berhasil diterapkan di seluruh dunia dalam berbagai bidang: manufaktur, perawatan kesehatan, pengembangan perangkat lunak, dll. Sejumlah produk perangkat lunak telah dikembangkan dengan bantuan analisis statistik proses yang dapat dilakukan.

6 Sigma adalah bagian kompleks dari gabungan teknologi Lean 6 Sigma (manajemen lean dan 6 sigma). Untuk waktu yang lama, menjelaskannya pada pelatihan pengantar Lean Six Sigma, kami menunjukkan kurva distribusi data dan mencoba menjelaskannya menggunakan materi matematika dan statistik.

Rekan kami, Javier Guyen Madrid (foto), menemukan cara untuk menjelaskan 6 Sigma secara sederhana, yang kami bagikan kepada Anda hari ini!

Mari kita mulai dengan dasar-dasarnya

Six sigma adalah konsep manajemen manufaktur yang dikembangkan oleh Motorola Corporation pada tahun 1986 dan dipopulerkan pada pertengahan 1990-an setelah Jack Welsh mengadopsinya sebagai strategi utama di General Electric. Inti dari konsep tersebut bermuara pada kebutuhan untuk meningkatkan kualitas output dari setiap proses, untuk meminimalkan cacat dan penyimpangan statistik dalam kegiatan operasi. Konsep ini menggunakan metode manajemen mutu, termasuk metode statistik, memerlukan penggunaan tujuan dan hasil yang terukur, dan juga melibatkan pembentukan kelompok kerja khusus di perusahaan yang melaksanakan proyek untuk menghilangkan masalah dan meningkatkan proses (“sabuk hitam”, ikat pinggang").

Mengapa, pada kenyataannya, "6 sigma", dan bukan, katakanlah, 3 atau 5?

Nama tersebut berasal dari konsep statistik deviasi standar, dilambangkan dengan huruf Yunani . Kematangan proses produksi dalam konsep ini digambarkan sebagai -rating penyimpangan, atau persentase produk bebas cacat pada output, sehingga proses kontrol kualitas 6σ pada output memberikan 99,99966% output tanpa cacat, atau tidak ada lebih dari 3,4 output cacat per 1 juta operasi. Motorola telah menetapkan tujuan untuk mencapai skor kualitas 6σ untuk semua proses manufaktur, dan level inilah yang memberi nama konsep tersebut.

Ini bisa melengkapi artikel kami. Tapi tidak, saya masih tidak mengerti banyak, kan?

Mari kita beralih ke sebuah contoh.

Apakah setiap orang bermain dart setidaknya sekali dalam hidup mereka? Jika Anda belum bermain, saya akan menjelaskan: tujuan pemain adalah untuk sampai ke tengah. Semakin jauh dari pusat pukulan pemain, semakin rendah skor yang dia dapatkan. Gambar di bawah ini menunjukkan hasil dari 4 pemain berbeda.

Pemain mana yang lebih baik?

Pemain mana yang lebih baik?

4, itu jelas. Dia selalu mengenai target dan mendapat skor tertinggi. Hasil ini selalu menjadi tujuan dari proses kami.

Apa yang bisa kita katakan tentang 1 pemain? Dia benar-benar buruk, bukan? Dia tidak pernah mengenai sasaran, hasilnya berserakan. Anda tidak ingin hasil seperti itu untuk proses Anda.

Hebat, dengan hasil terbaik terburuk, kami menemukan jawabannya. Bagaimana dengan pemain ke-2 dan ke-3? Manakah dari keduanya yang lebih disukai untuk proses kami dengan Anda?

enam sigma

Six Sigma(six sigma) - teknik berteknologi tinggi untuk menyempurnakan proses bisnis, yang digunakan untuk meminimalkan kemungkinan cacat dalam operasi. Nama berasal dari kategori statistik "", dilambangkan dengan huruf Yunani. Metodologi Six Sigma dikembangkan oleh Motorola Corporation, AS pada tahun 1986. Indikator kualitas yang direncanakan saat menggunakan metodologi ini tidak lebih dari 3,4 penyimpangan (cacat) per juta operasi.

Prinsip dasar

Metode ini didasarkan pada enam prinsip dasar:

- Ketertarikan yang tulus pada klien

- Pemerintahan berdasarkan data dan fakta

- Orientasi proses, kontrol proses, dan peningkatan proses

- Manajemen Proaktif (Proaktif)

- Kerjasama tanpa batas (transparansi hambatan internal perusahaan)

- Berjuang untuk keunggulan ditambah toleransi untuk kegagalan

Saat mengimplementasikan proyek sesuai dengan metodologi, urutan tahapan DMAIC (menentukan, mengukur, menganalisis, meningkatkan, mengontrol - mengidentifikasi, mengukur, menganalisis, meningkatkan, mengontrol) digunakan:

- Definisi tujuan proyek dan permintaan pelanggan (internal dan eksternal)

- Pengukuran proses untuk menentukan eksekusi saat ini

- Analisis dan penentuan akar penyebab cacat

- Proses perbaikan dengan mengurangi cacat

- Kontrol jalannya proses selanjutnya.

Konsep dasar

Metodologi Six Sigma yang dikembangkan oleh Motorola adalah strategi manajemen perusahaan yang telah menemukan aplikasi luas di banyak industri. Dengan bantuan Six Sigma, cacat dan inkonsistensi dalam proses bisnis dan produksi diidentifikasi dan dihilangkan. Penerapan teknik ini didasarkan pada penggunaan sejumlah metode manajemen mutu, termasuk metode statistik, dan menyiratkan penciptaan kelompok spesialis tertentu di bidang ini di perusahaan (yang disebut "sabuk hitam", dll. ). Sebelum melakukan proyek yang terkait dengan penggunaan metodologi Six Sigma, serangkaian tindakan persiapan khusus dilakukan dalam urutan tertentu, dan tujuan penerapannya (mengurangi biaya atau meningkatkan keuntungan) ditentukan, yang hasilnya harus diukur.

Sejarah penciptaan

Awalnya, metodologi Six Sigma dikembangkan sebagai seperangkat tindakan yang bertujuan untuk meningkatkan proses manufaktur dan menghilangkan cacat, tetapi kemudian menemukan aplikasi dalam jenis proses bisnis lainnya. Konsep "Six Sigma" didasarkan pada pernyataan bahwa setiap perbedaan yang dapat menyebabkan ketidakpuasan pelanggan dianggap sebagai cacat. Prinsip dasar metodologi Six Sigma dirumuskan oleh Bill Smith, seorang karyawan Motorola pada tahun 1986. Pengaruh besar pada pengembangan konsep Six Sigma disediakan oleh metodologi seperti "Manajemen Kualitas", "Manajemen Kualitas Total" dan "Teori Tanpa Kesalahan Produk", berdasarkan karya para pencipta ilmu kualitas, seperti Shewhart, Deming , Zhuran, Ishikawa, Taguchi dan lain-lain.

Metodologi Six Sigma, seperti pendahulunya, didasarkan pada prinsip-prinsip berikut:

- Untuk menjalankan bisnis yang sukses, Anda harus terus-menerus berusaha untuk membangun aliran proses yang stabil dan dapat diprediksi.

- Indikator (KPI) yang mencirikan alur proses produksi dan proses bisnis harus dapat diukur, dikendalikan, dan ditingkatkan, serta mencerminkan perubahan alur proses.

- Untuk mencapai peningkatan kualitas yang berkelanjutan, keterlibatan personel organisasi di semua tingkatan, terutama manajemen puncak, diperlukan.

Metodologi Six Sigma memiliki beberapa fitur yang membedakan dari metode manajemen kualitas sebelumnya:

- Hasil dari setiap proyek Six Sigma harus dapat diukur dan diukur.

- Manajemen puncak lebih dipandang sebagai pemimpin yang kuat dan karismatik yang dapat diandalkan.

- Penciptaan sistem khusus untuk menetapkan gelar ke spesialis dalam metodologi Six Sigma, dengan analogi dengan seni bela diri - "Juara", "Sabuk Hitam", dll., yang mengarah pada asimilasi konsep "Six Sigma" yang lebih baik di antara karyawan .

- Membuat keputusan hanya berdasarkan informasi yang dapat diverifikasi, tanpa asumsi atau asumsi.

Konsep "Six Sigma" berasal dari bidang pengetahuan yang terkait dengan studi kemungkinan proses produksi. Awalnya, istilah ini digunakan untuk menggambarkan keadaan proses produksi, ketika sebagian besar produk yang dihasilkan memenuhi persyaratan spesifikasi. Diasumsikan bahwa proses, indikator kualitas yang terletak dalam enam sigma selama jangka waktu yang lama, mempertahankan tingkat cacat produk tidak lebih tinggi dari 3,4 cacat per juta produk jadi. Tujuan penerapan Six Sigma adalah untuk mencapai tingkat kecacatan ini di semua jenis proses atau untuk mencapai indikator yang lebih baik. Six Sigma adalah merek layanan terdaftar dan merek dagang Motorola. Pada tahun 2006, Motorola menghasilkan keuntungan lebih dari $17 miliar dari Six Sigma. Allied signal") dan "General Electric", implementasi metodologi, yang dipimpin oleh Jack Welch. Pada akhir 1990-an Lebih dari 60% organisasi Fortune 500 telah mengadopsi Six Sigma dengan tujuan mengurangi biaya dan meningkatkan kualitas. Baru-baru ini, penerapan bersama metodologi Six Sigma dan konsep lean manufacturing, yang disebut Lean Six Sigma, telah banyak digunakan.

Ilustrasi grafis

Kurva distribusi normal merupakan pendekatan dari model Six Sigma. Pada sumbu horizontal X plot nilai simpangan baku, dilambangkan dengan huruf Yunani , yang menunjukkan jarak dari ekspektasi matematis ke titik belok kurva. Nilai sebaran nilai kurva berbanding lurus dengan nilai simpangan baku - . Pada grafik, kurva dengan nilai = 0, = 1 ditandai dengan warna merah, kurva dengan nilai dan lainnya ditandai dengan garis yang berbeda warna.

Grafik tersebut harus dipahami sebagai berikut: produk yang memenuhi persyaratan teknis (atau lainnya) menempati posisi 0 (nol) pada sumbu Ox (sumbu horizontal). Jika lebih baik dari yang dibutuhkan - di sebelah kanan nol, lebih buruk - di sebelah kiri. Ada kalanya penyimpangan ke arah yang besar merupakan cacat produk. Semakin banyak unit dalam jumlah total barang yang dirilis (output) yang benar-benar memuaskan mereka. persyaratan, semakin tinggi kurva di nol. Grafik biru - jumlah unit produk terbesar yang "sesuai" dengan persyaratan tersebut (tinggi di nol). Kuning - relatif kecil (rendah di nol). Grafik hijau - sebagian besar unit keluaran tidak memenuhi persyaratan tersebut.

Mereka ingin mendapatkan proses yang dijelaskan oleh grafik biru, mungkin merah, tetapi tidak kuning atau hijau.

Asal dan Arti Proses Six Sigma

Konsep “six sigma” diambil dari terminologi statistik matematika. Sigma (dilambangkan dengan huruf kecil Yunani - ) mencerminkan standar deviasi populasi statistik, menjadi ukuran variabilitas (lebih tepatnya, variasi). Inti dari konsep proses Six Sigma adalah bahwa proses manufaktur dianggap bebas cacat jika kesenjangan antara ekspektasi matematis (MO) dari proses dan margin toleransinya sama dengan enam standar deviasi. Pernyataan ini didasarkan pada pengetahuan yang diperoleh dari bekerja pada studi tentang kemungkinan proses produksi. Dalam studi tersebut, adalah kebiasaan untuk mengambil standar deviasi sebagai satuan jarak antara MO dan batas bidang toleransi. (Namun, ada interpretasi lain dari nilai "sigma" - ini adalah jarak antara MO dan vertikal, di mana tikungan cabang diamati (turunan kedua berubah tanda).Dengan demikian, interval ini harus sangat sempit, dan grafiknya terlihat seperti biru, atau bahkan " lebih tajam"). Jika standar deviasi mendekati tengah bidang toleransi, dan MO menjauh darinya, sejumlah kecil standar deviasi akan memasuki celah antara MO dan batas terdekat dari bidang toleransi.

Definisi yang panjang ini (jika dapat dianggap ilmiah sama sekali) menjelaskan teknik kontrol berikut. Katakanlah kita memanggang pai dengan kubis di rumah. Dalam kasus yang tidak ideal dan saat memanggang dalam beberapa pendekatan (misalnya, 10 batch 5 pai, total 50), kami tidak akan bisa mendapatkan 50 pai identik. Akan ada perbedaan jumlah isian, derajat pemasakan, berat total, kualitas isian, dan sejenisnya. Pada saat yang sama, kemungkinan besar, perbedaannya akan kecil di dalam para pihak, dan signifikan - di antara para pihak. Sistem 6 sigma memberlakukan batasan pada proporsi pai yang berbeda kualitasnya dari yang dimaksudkan. Misalnya, (dengan syarat) kami dapat mengizinkan 2 pai dari 50 dengan jumlah isian kurang dari 75% dari rata-rata yang kami perkirakan sebelumnya. Harapan matematis (probabilitas rata-rata) - jumlah pengisian rata-rata semua 50 pai.

Perlu dicatat secara khusus bahwa menurut standar pendidikan negara bagian dan terminologi yang diterima dalam disiplin ilmu statistika, "standar deviasi" adalah indikator yang mengambil nilai "besar" jika variasi dalam sampel besar, dan mendekati nol jika kecil. Untuk 50 kue yang benar-benar identik (dikloning oleh mesin ajaib), itu adalah nol. Untuk yang dibuat di toko roti - "lebih", di rumah - bahkan "lebih". Apologis untuk "6 Sigma" mengusulkan untuk mempertimbangkan standar deviasi sebagai jarak dari MO ke titik belok dari grafik distribusi normal. Pada saat yang sama, asimetri dari distribusi yang benar-benar diamati, dan kasus-kasus "abnormalitas" lain dari distribusi variabel acak, tidak diramalkan. Oleh karena itu, seseorang harus berhati-hati dengan teknik ini, khususnya dengan terminologi.

Arti dari offset 1,5 sigma

Pengalaman menunjukkan bahwa kinerja proses cenderung berubah dari waktu ke waktu. Akibatnya, dari waktu ke waktu, kesenjangan antara batas-batas bidang toleransi akan mencakup lebih sedikit dari yang semula ditetapkan. Secara empiris, ditemukan bahwa perubahan parameter dari waktu ke waktu dapat diperhitungkan dengan menggunakan bias 1,5 sigma. Dengan kata lain, dari waktu ke waktu, panjang kesenjangan antara toleransi di bawah kurva lonceng berkurang menjadi 4,5 sigma karena fakta bahwa MO dari proses bergeser dari waktu ke waktu dan/atau standar deviasi meningkat.

Gagasan umum tentang "proses enam sigma" adalah bahwa proses semacam itu menghasilkan tingkat kualitas 3,4 unit cacat per juta produk jadi, asalkan panjang di bawah kurva ke kiri atau kanan MO adalah 4,5 sigma (tidak termasuk kiri atau ujung kanan kurva di luar zona toleransi). Dengan demikian, tingkat kualitas 3,4 unit cacat per juta produk jadi sesuai dengan panjang celah 4,5 sigma, diperoleh dengan perbedaan antara 6 sigma dan pergeseran 1,5 sigma, yang diperkenalkan untuk memperhitungkan perubahan indikator dari waktu ke waktu. Amandemen semacam itu dibuat untuk mencegah penilaian yang salah terhadap tingkat kecacatan yang terjadi dalam kondisi nyata.

Lihat juga

Yayasan Wikimedia. 2010 .

Lihat apa itu Six Sigma di kamus lain:

Tecnomatix Quality adalah keluarga produk perangkat lunak yang dirancang untuk menganalisis penyimpangan dimensi, bertukar informasi tentang kualitas produk, membuat program kontrol untuk mesin pengukur koordinat (CMM) dan mesin CNC berdasarkan ... Wikipedia

Jenis Matematika Komputasi Dikembangkan oleh Minitab, Inc. Sistem operasi Windows Versi terbaru 16.0.1 (18 Mei 2010) Lisensi Kepemilikan ... Wikipedia

Produksi ramping (produksi ramping, manufaktur ramping Inggris lean, bebas lemak, ramping; terjemahan lean lebih populer di Rusia) adalah konsep manajemen logistik yang berfokus pada pengoptimalan proses bisnis dengan ... Wikipedia

Genichi Taguchi (田口玄 Taguchi Genichi: ?) (1 Januari 1924) adalah seorang insinyur dan ahli statistik Jepang. Biografi Lahir di Kota Tokamachi, Prefektur Niigata, Jepang. Penelitian Sejak akhir 1940-an, ia telah meningkatkan proses industri dan ... ... Wikipedia

Shewhart, Walter Andrew (Walter A Shewhart) (18 Maret 1891 – 11 Maret 1967) seorang ilmuwan dan konsultan Amerika yang terkenal secara internasional tentang teori manajemen mutu. Isi ... Wikipedia

- (Jepang Taguchi Genichi :?) (1 Januari 1924) Insinyur dan ahli statistik Jepang. Biografi Lahir di Kota Tokamachi, Prefektur Niigata, Jepang. Penelitian Sejak akhir 1940-an, ia telah terlibat dalam peningkatan proses dan produk industri. Pada 1950-an ... Wikipedia

Istilah ini memiliki arti lain, lihat CT (arti). KT Corporation ... Wikipedia

Wikipedia memiliki artikel tentang orang lain dengan nama keluarga ini, lihat Taguchi. Genichi Taguchi (Jepang: 玄一 Taguchi Genichi?, 1 Januari 1924 (19240101) 2 Juni 2012) adalah seorang insinyur dan ahli statistik Jepang. Biografi Lahir di kota ... Wikipedia

- (Bahasa Inggris Quality Assurance, QA) adalah proses atau hasil pembentukan sifat dan karakteristik produk yang diperlukan saat dibuat, serta mempertahankan karakteristik ini selama penyimpanan, transportasi, dan pengoperasian ... ... Wikipedia

Wikipedia memiliki artikel tentang orang lain dengan nama belakang ini, lihat Shewhart. Shewhart, Walter 200px Tanggal lahir: 18 Maret 1891 (1891 03 18) Tempat lahir: New Canton, Illinois Tanggal ... Wikipedia

Buku

- Statistik industri. Kontrol kualitas, analisis proses, perencanaan eksperimen dalam paket STATISTICA, Khalafyan A.A. , Publikasi ini dikhususkan untuk deskripsi metode statistik yang memungkinkan, dengan volume terbatas produk yang dianalisis, untuk menilai keadaan negara bagian dengan tingkat akurasi dan keandalan tertentu ... Kategori: Matematika dan statistik. MatLab, MathCad, Maple... Seri: Penerbit: