Sistem manajemen mutu produk didasarkan pada kategori manajemen yang saling terkait berikut ini: objek, tujuan, faktor, subjek, metode, fungsi, sarana, prinsip, jenis, jenis kriteria, dll.

Manajemen kualitas produk dipahami sebagai proses yang konstan, sistematis, bertujuan untuk mempengaruhi faktor dan kondisi di semua tingkatan, memastikan penciptaan produk dengan kualitas optimal dan penggunaan penuhnya.

Sistem manajemen mutu produk meliputi: fungsi berikut::

- 1. Fungsi manajemen strategis, taktis dan operasional.

- 2. Fungsi pengambilan keputusan, tindakan pengendalian, analisis dan akuntansi, informasi dan pengendalian.

- 3. Fungsi khusus dan umum untuk semua tahapan lingkaran kehidupan produk.

- 4. Fungsi manajemen untuk faktor dan kondisi ilmiah, teknis, produksi, ekonomi dan sosial.

Fungsi strategis meliputi:

- -prediksi dan analisis indikator kualitas dasar;

- -penentuan arah pekerjaan desain dan rekayasa;

- -analisis hasil kualitas produksi yang dicapai;

- -analisis informasi pengaduan;

- -analisis informasi tentang permintaan konsumen.

Fungsi taktis:

- -manajemen bidang produksi;

- - mempertahankan pada tingkat indikator kualitas yang ditentukan;

- -interaksi dengan objek yang dikelola dan lingkungan eksternal.

Sistem manajemen mutu produk adalah seperangkat badan manajemen dan objek manajemen, aktivitas, metode, dan sarana yang ditujukan untuk menetapkan, memastikan, dan mempertahankan kualitas produk tingkat tinggi.

Pada tahun 1987. Panitia Teknis organisasi Internasional tentang standardisasi dengan partisipasi Amerika Serikat, Kanada, Jerman, lima standar internasional seri 9000 (untuk sistem kualitas), yang menetapkan persyaratan untuk sistem kualitas produk, termasuk pengembangan produk, manufaktur, organisasi kontrol dan pengujian produk, operasinya, penyimpanan dan transportasi.

Standar Internasional ISO 9000 untuk sistem mutu mencakup lima judul:

- 1. ISO 9000 “Manajemen kualitas umum dan standar jaminan kualitas. Pedoman pemilihan dan penggunaan".

- 2. Sistem mutu ISO 9001. Sebuah model untuk jaminan kualitas dalam desain dan pengembangan, produksi, instalasi dan layanan. "

- 3. ISO 9002 “Sistem mutu. Sebuah model untuk jaminan kualitas dalam produksi dan instalasi."

- 4. ISO 9003 “Sistem mutu. Model untuk jaminan kualitas dalam pemeriksaan dan pengujian akhir

- 5. ISO 9004 “Manajemen mutu umum dan elemen sistem mutu. Pedoman".

Sistem manajemen mutu produk harus memenuhi persyaratan untuk:

- -sistem kontrol dan pengujian produk, sertifikasi keandalan;

- - sistem organisasi produksi;

- - sistem manajemen mutu mulai dari desain hingga pengoperasian.

Itu termasuk:

- 1. Tugas manajemen (kebijakan mutu, organisasi).

- 2. Sistem dokumentasi dan perencanaan.

- 3. Dokumentasi persyaratan dan kelayakannya.

- 4. Kualitas selama pengembangan (perencanaan, kompetensi, dokumentasi, verifikasi, hasil, perubahan).

- 5. Kualitas selama pengadaan (dokumentasi, kontrol).

- 6. Penunjukan produk dan kemungkinan pengendaliannya.

- 7. Kualitas selama produksi (perencanaan, instruksi, kualifikasi, kontrol).

- 8. Kontrol kualitas (cek masuk, kontrol interoperasional, kontrol akhir).

- 9. Kontrol atas fasilitas pengujian.

- 10. Tindakan korektif.

- 11. Kualitas saat menyimpan, memindahkan, mengemas, mengirim.

- 12. Mendokumentasikan kualitas.

- 13. Pengendalian internal atas sistem pemeliharaan mutu.

- 14. Pelatihan.

- 15. Aplikasi metode statistik.

- 16. Analisis kualitas dan sistem tindakan yang diambil. Indikator kualitas terkontrol ditetapkan tergantung pada spesifikasi produk.

Kebijakan mutu dapat dirumuskan sebagai arah atau tujuan jangka panjang dan dapat mencakup:

- - peningkatan situasi ekonomi perusahaan;

- - perluasan atau penaklukan pasar penjualan baru;

- - Pencapaian tingkat teknis produk melebihi tingkat perusahaan terkemuka;

- - fokus pada pemenuhan kebutuhan konsumen di industri tertentu atau wilayah tertentu;

- - penguasaan produk, Kegunaan yang diimplementasikan pada prinsip-prinsip baru;

- - peningkatan indikator kualitas produk yang paling penting;

- - mengurangi tingkat cacat produk yang diproduksi;

Peningkatan masa garansi produk;

Pengembangan layanan.

Dengan demikian, jaminan kualitas produk adalah serangkaian kegiatan yang direncanakan dan dilakukan secara sistematis yang menciptakan kondisi yang diperlukan untuk pelaksanaan setiap tahap sehingga produk memenuhi persyaratan kualitas.

Evaluasi efisiensi ekonomi sistem baru dilakukan dengan menggunakan indikator dasar dan indikator tambahan.

Indikator utamanya adalah: investasi modal yang diperlukan untuk membuat dan menerapkan sistem baru, biaya produksi dan waktu pengembalian modal tambahan investasi modal.

Indikator tambahan meliputi: peningkatan produktivitas tenaga kerja, pelonggaran kondisi dan peningkatan keselamatan tenaga kerja, peningkatan kualitas produk, peningkatan keandalan dan masa pakai produk, peningkatan output dari unit peralatan atau area produksi, dll. Indikator efisiensi ekonomi komparatif adalah pengurangan biaya minimum:

C = En * K> mnt,

di mana C adalah biaya unit produksi (pekerjaan), rubel; K - investasi modal spesifik dalam aset produksi (tetap dan beredar), rubel; En - koefisien standar efisiensi investasi modal, sama dengan 0,15.

Penilaian efektivitas teknis, ekonomi, dan organisasi dari penerapan sistem mutu dapat dilakukan dengan indikator tidak langsung: jumlah keluhan dan klaim, kerugian karena cacat, dll. Pada saat yang sama, tingkat kualitas peralatan yang dibuat dikendalikan oleh jumlah kecelakaan yang disebabkan oleh pabrikan, keluhan dan klaim yang dapat dibenarkan, yang harus dikurangi saat produk dikembangkan.

Sistem manajemen mutu diketahui dari praktik manajemen mutu di Rusia (Tabel 3.1).

Tabel 3.1 - Sistem manajemen mutu di Rusia

| Nama SMM | tanggal pembuatan | Inti dari SMM | Kriteria manajemen | objek kontrol | Area aplikasi |

| 1. BIP - pembuatan produk yang cacat | 1955 Saratov | Eksekusi yang ketat dari operasi teknologi | Tunggal: rasio kualitas hasil tenaga kerja dengan persyaratan NTD Generalized:% dari pengiriman produk dari presentasi pertama | produksi | |

| 2. SBT - sistem tenaga kerja bebas cacat | 1961 Lviv | Kinerja operasi tingkat tinggi oleh semua karyawan | Tunggal: rasio kualitas hasil tenaga kerja dengan persyaratan NTD Umum: koefisien kualitas tenaga kerja | Kualitas kerja pemain individu dan kualitas kerja tim melalui pemain individu | |

| 3. CANARSPI - kualitas, keandalan, sumber daya dari produk pertama | 1958 Gorky | Desain tingkat tinggi dan persiapan teknologi produksi | Rasio kualitas produk pertama dengan persyaratan yang ditetapkan | Desain dan persiapan teknologi produksi dan produksi | |

| 4.NORM - organisasi ilmiah kerja untuk meningkatkan sumber daya motor mesin | 1964 Yaroslavl | Peningkatan tingkat teknologi dan kualitas produk | Rasio tingkat sumber daya motor yang dicapai dengan nilai yang direncanakan | Kualitas produk dan kualitas kerja tim | semua tahap siklus hidup produk |

| 5. KSUKP - sistem manajemen mutu produk yang terintegrasi | 1975 Lviv | Manajemen mutu berdasarkan standarisasi | Rasio kualitas produk dengan pencapaian tertinggi ilmu pengetahuan dan teknologi | Kualitas produk dan kualitas kerja tim | semua tahap siklus hidup produk |

| 6. KSUKP dan EIR - sistem untuk meningkatkan efisiensi produksi | 1980 Dnipropetrovsk | Kualitas produksi dan manajemen efisiensi produksi | Efisiensi produksi melalui peningkatan kualitas | Kualitas produk dan indikator ekonomi produksi | semua tahap siklus hidup produk |

sistem BIP

Tujuannya adalah untuk menciptakan kondisi produksi yang menjamin pembuatan produk tanpa menyimpang dari NTD. Kriteria utama adalah rasio% dari jumlah bagian dengan jumlah total bagian yang disajikan ke departemen kontrol kualitas. Sesuai dengan itu, insentif materi dan moral bagi para pemain ditentukan. Pengenalan sistem ini memungkinkan:

Eksekusi yang ketat dari operasi teknologi;

Meningkatkan tanggung jawab pribadi pekerja terhadap kualitas pekerjaan;

Meningkatkan efisiensi insentif material dan moral bagi pekerja;

Prasyarat diciptakan untuk penyebaran peningkatan besar-besaran dalam kualitas produk.

Dalam sistem ini, insentif moral digunakan: "pekerja berkualitas tinggi", "tangan emas master". Fungsi OTK telah berubah. Pengendalian dilakukan secara selektif dan pengendalian diri menjadi dasar. Sistem ini memiliki kelemahan:

Lingkup terbatas;

Saya tidak memperhitungkan banyak faktor yang mempengaruhi kualitas produk.

Sistem ini diwujudkan dalam program luar negeri berupa prinsip cacat. Itu telah diawetkan di semua sistem domestik.

sistem SBT

Tujuannya adalah untuk memastikan produksi produk berkualitas tinggi dan andal dengan meningkatkan tanggung jawab dan merangsang setiap karyawan dan seluruh tim untuk hasil pekerjaan mereka. Kriteria utama adalah koefisien kualitas tenaga kerja. Penetapannya bagi setiap pegawai untuk waktu tertentu dengan memperhatikan jumlah dan signifikansi pelanggaran yang dilakukan. Pengenalan sistem ini memungkinkan:

Untuk mengukur kualitas tenaga kerja karyawan dan tim;

Untuk meningkatkan disiplin kerja dan tanggung jawab karyawan;

Mengurangi pemborosan dan meningkatkan produktivitas tenaga kerja.

Kekurangan - sistem ini mengurangi pengaruh penyebab subjektif, tetapi tidak menghilangkan efeknya alasan objektif untuk mencapai tingkat kualitas.

sistem CANARSPI

Sistem ini dibuat di perusahaan pembuat mesin di kota Gorky. tujuannya adalah untuk meningkatkan kualitas dan keandalan produk dengan memperkuat persiapan teknologi produksi, dukungan konstruktif dan efisiensi produksi itu sendiri. Dalam sistem ini, perhatian besar diberikan pada pembuatan dan pengujian prototipe produk. Produksi percontohan dikembangkan, standardisasi dan penyatuan digunakan secara luas. Sistem ini lebih dari sekedar produksi dan mencakup tahapan penelitian, desain, dan operasi. Dalam pembuatan prototipe, banyak perhatian diberikan untuk mengidentifikasi kekurangan dan menghilangkannya pada periode pra-produksi. Persiapan teknologi produksi muncul. Pengenalan sistem ini memungkinkan:

Mengurangi waktu yang diperlukan untuk menyempurnakan produk ke tingkat kualitas tertentu sebanyak 2-63 kali;

Meningkatkan keandalan produk sebesar 2,5-2 kali lipat;

Kurangi intensitas tenaga kerja perakitan hingga 2 kali lipat.

Kekurangan - kurangnya perencanaan jangka panjang untuk peningkatan kualitas.

sistem NORM

Tujuannya adalah untuk meningkatkan keandalan dan daya tahan mesin yang diproduksi. Sistem ini didasarkan pada prinsip kontrol mesin yang konsisten dan sistematis dan peningkatannya dengan meningkatkan keandalan dan daya tahan bagian dan rakitan yang membatasi. Indikator utama adalah sumber daya untuk yang pertama pemeriksaan dalam jam mesin. Dalam sistem, pertumbuhan indikator ini sudah direncanakan. Organisasi semua pekerjaan diatur menurut prinsip siklus. Dalam siklus seperti itu, bagian dan rakitan yang membatasi ditentukan, tingkat optimal peningkatan sumber daya motor direncanakan, langkah-langkah konstruktif dan teknologi dikembangkan dan dilakukan untuk mencapai sumber daya ini dan mempertahankannya selama operasi. Pada tahap produksi, sistem ini mencakup penyediaan sistem BIP dan SBT, dan pada tahap desain - sistem CANARSPI. Pengenalan sistem ini memungkinkan:

Meningkatkan sumber daya mesin hingga 2 kali;

Pencapaian tingkat kualitas yang direncanakan menjadi mungkin karena pendekatan terintegrasi di semua tahap siklus hidup hingga manajemen mutu.

sistem KSUKP

Sistem muncul di perusahaan Lviv. Tujuan mereka adalah menciptakan produk yang sesuai dengan analog dan pencapaian terbaik. Pada tahun 1978. Goststandard menyetujui sistem fungsi dasar KSUKP. Dengan diperkenalkannya sistem ini, dukungan metrologi produksi dikembangkan secara khusus, kontrol statistik dan analisis kualitas, kelompok kualitas, program kualitas dibuat, sertifikasi produk oleh kelompok kualitas diperkenalkan, jaringan organisasi utama dan dasar muncul, mis. organisasi yang memiliki prestasi tinggi di bidang kualitas; jaringan institusi untuk melanjutkan pendidikan di bidang mutu telah dibuat. Selama 10 tahun dengan sistem ini berat jenis produk dari kategori berkualitas tinggi meningkat 2-3 kali lipat, dan persyaratan penguasaan yang baru - 1,5-2 kali lipat.

Prinsip-prinsip utama KSUKP adalah sebagai berikut:

Kompleksitas - langkah-langkah yang bersifat organisasional dan teknologi sedang diimplementasikan;

Konsistensi - kombinasi semua koneksi menjadi satu skema tunggal berdasarkan kesatuan dan interkoneksi tujuan;

Perencanaan acara;

Menggunakan metode insentif material dan material;

Menggunakan ketentuan teori manajemen;

Manajemen mutu di semua tahap siklus hidup produk;

Berdasarkan standarisasi, yaitu semua kegiatan dibawa ke tingkat ND.

Kerangka regulasi KSUPK untuk dokumen regulasi berbagai tingkatan adalah standar, spesifikasi, resep, dan standar perusahaan. Sistem ini secara luas didasarkan pada ESKD, ESTPP, GOS, dll. Fungsi-fungsi berikut ini paling khas untuk suatu perusahaan di berbagai industri:

Fungsi memprediksi konsumen sebagai suatu produk, yaitu tingkat kualitas produk yang menjanjikan ditentukan tergantung pada kebutuhan konsumen;

Fungsi perencanaan peningkatan kualitas (menaikkan tingkat kegiatan peningkatan kualitas);

Fungsi standarisasi persyaratan mutu produk, yaitu ND menetapkan persyaratan untuk kualitas produk, yang kepatuhannya wajib di semua tahap siklus;

Fungsi mengatur, mengembangkan dan meluncurkan produk dengan kategori kualitas tertinggi;

Fungsi penunjang metrologi produksi;

Fungsi pengorganisasian bahan dan dukungan teknis produksi;

fungsi pelatihan dan pendidikan khusus personel;

Fungsi memastikan stabilitas tingkat kualitas produk yang direncanakan pada semua tahap siklus;

Fungsi merangsang peningkatan kualitas produk;

Fungsi dukungan hukum kualitas produk, yaitu berfungsinya semua elemen sistem mutu ini tidak boleh bertentangan dengan undang-undang;

Fungsi dukungan informasi sistem;

Fungsi kontrol kualitas produk.

Pengembangan lebih lanjut dari sistem KSUKP mengarah pada penciptaan sistem tingkat yang lebih tinggi - ini adalah OSUKP sektoral, TSKUP teritorial, ESGUKP negara bagian. Prinsip-prinsip ESGUKP disetujui oleh Standar Negara pada tahun 1978. dalam perusahaan, pengembangan sistem lebih lanjut sejalan dengan mencakup peningkatan jumlah masalah, misalnya. Penggunaan sumber daya yang ekonomis, meningkatkan efisiensi produksi. Ini adalah sistem KSUKP EIR dan KSPEP. Mereka disetujui oleh GOST 24525.

KSUKP di bidang jasa

Prinsip-prinsip KSUPK telah menemukan aplikasi di sektor jasa. Layanan dari jenis berikut:

Layanan material: - perbaikan, konstruksi, menjahit;

Layanan tidak berwujud: - kepuasan konsumen fisik, etika, intelektual (perawatan, komunikasi, layanan perjalanan, museum, perpustakaan);

Produksi: - memenuhi kebutuhan perusahaan dan organisasi.

Untuk tujuan ini, sistem KSUKBO (layanan konsumen) yang kompleks telah dibuat. Mereka dipahami sebagai milik organ dan objek yang berinteraksi dengan bantuan materi, teknis dan media dalam pengelolaan mutu pelayanan dan pelayanan pada tingkat asosiasi dan badan usaha. Tujuan dari sistem ini adalah: untuk lebih memenuhi kebutuhan penduduk dalam layanan dengan peningkatan kualitas yang konstan. Untuk mengatasi tujuan ini, tugas-tugas berikut telah ditetapkan:

penetapan persyaratan struktur dan mutu pelayanan berdasarkan kajian terhadap kebutuhan penduduk dan capaian kemajuan ilmu pengetahuan dan teknologi;

Peningkatan kualitas pelayanan dan pelayanan secara sistematis;

Menguasai jenis layanan dan bentuk layanan baru;

Menjaga kualitas pelayanan dalam proses penjualan dan konsumsi;

Memberikan layanan tingkat tinggi;

Penciptaan kondisi untuk meningkatkan keterampilan profesional dan budaya layanan.

OS UKP dan TO UKP

OS UKP dibuat sehubungan dengan kebutuhan untuk menerapkan prinsip-prinsip manajemen sektoral. UKP OS yang dibuat dibuat oleh perusahaan dan asosiasi dan mewakili satu set berbagai program, langkah-langkah, alat manajemen yang ditujukan untuk mengatur kegiatan sistematis di kementerian untuk mempertahankan peningkatan sistematis dalam kualitas produk di industri di semua tahap siklus hidup produk. Peningkatan sistematis dalam kualitas produk di OS dikaitkan dengan kebutuhan ekonomi nasional, populasi, dan konsumen ekspor dengan sumber daya material dan tenaga kerja yang diberikan departemen ini.

Spesifikasi tujuan UKP OS dipastikan melalui pengembangan program kualitas sektoral, yang mencakup tujuan berikut:

Tujuan program dan hasil akhirnya ditunjukkan;

Tugas-tugas khusus ditunjukkan secara umum, yang diperlukan untuk mencapai tujuan-tujuan permanen;

Kegiatan yang diperlukan untuk pelaksanaan program-program tersebut;

Tugas untuk pengembangan dan revisi dokumen peraturan. Sistem sektoral ini menyediakan tata kelola di tingkat kementerian dan kelompok industri dan secara jelas selaras dengan kebijakan tata kelola pemerintah. Untuk sistem sektoral, prinsip yang sama melekat pada CC UKP, yaitu. manajemen kualitas di semua tahap siklus hidup dan dengan mempertimbangkan semua faktor yang mempengaruhi kualitas. Dalam sistem sektoral, tugas menurut fungsi manajemen diserahkan kepada badan-badan tata kelola sektoral.

Selain sistem manajemen sektoral, sistem manajemen mutu teritorial UKP TS juga digunakan. Perlunya menggunakan TC UKP dijelaskan dengan ketentuan sebagai berikut:

Kebutuhan akan lokasi produksi yang rasional di daerah tertentu;

Kompleksitas pembangunan ekonomi daerah;

Kebutuhan untuk mengkoordinasikan semua n / x objek di wilayah tersebut;

Penggunaan rasional semua bahan dan sumber daya tenaga kerja wilayah.

TC UKP memiliki tujuan utama: koordinasi lokal suatu perusahaan atau organisasi dari berbagai subordinasi di bidang kualitas produk. penggunaan TC UKP memungkinkan Anda untuk memberikan beberapa poin:

Memungkinkan untuk memastikan interaksi perusahaan dari subordinasi yang berbeda;

Memungkinkan untuk menyediakan organisasi kerjasama internasional;

Pengembangan kerjasama antar perusahaan;

Mobilisasi kolektif pekerja untuk mencapai, meningkatkan indikator kualitas dan mengatur kompetisi antar perusahaan;

Menganalisis dan mengevaluasi kegiatan perusahaan di bidang kualitas dan mengidentifikasi cadangan di bidang kualitas.

Tujuan utama UKP TC adalah:

Memastikan tingkat tinggi peningkatan tingkat teknis dan kualitas produk melalui pemanfaatan penuh potensi ilmiah dan industri daerah;

Meningkatkan pengelolaan kegiatan perusahaan di daerah.

Tujuan TS UKP ini dicapai melalui penciptaan dan pelaksanaan program kualitas daerah - ini adalah dokumen perencanaan, yang menetapkan tugas untuk meningkatkan kualitas produk yang diproduksi di wilayah tersebut dan menentukan langkah-langkah untuk mencapai tujuan yang ditetapkan. Di dalam TS UKP, dimungkinkan untuk meningkatkan CC UKP di perusahaan-perusahaan di wilayah tersebut melalui penggunaan pengalaman tenaga kerja. Manajemen mutu di TS UCP dilakukan di tingkat krai, oblast, kabupaten, kota, kabupaten kota, dan di unit-unit administrasi tersebut dibuat sistem manajemen yang memiliki prinsip yang sama dengan QS UCP. Badan pengatur utama TC UKP meliputi:

Dewan dan komisi mutu;

Deputi komisi atau kelompok;

Subbagian komite eksekutif (administrasi);

Badan teritorial Gosstandart;

Mengepalai dan mendasarkan organisasi dan badan usaha di bidang mutu daerah.

Manajemen umum pekerjaan manajemen mutu di TS UKP dilakukan oleh dewan atau komisi mutu, yang paling sering dilakukan secara sukarela. Ini termasuk kepala perusahaan, spesialis terkemuka dan pemangku kepentingan lainnya.

Dalam transisi ke kondisi pasar untuk kegiatan perusahaan, metode manajemen direktif (OS dan TS UKP) dan pada rencana pertama, persyaratan yang dirumuskan antara masyarakat untuk kualitas produk (MS ISO 9000) telah kehilangan kekuatannya. Oleh karena itu, Gosstandart saat ini sedang mengupayakan kebijakan harmonisasi hubungan sistem standar dengan IS ISO, yang menjadi dasar sistem mutu pada tingkat yang lebih tinggi dan lebih efisien. Perbedaan utama antara sistem mutu menurut MS ISO dan KS UKP adalah sebagai berikut:

Fokus pada kepuasan pelanggan;

Tanggung jawab atas kualitas produk berada di tangan kontraktor tertentu;

Kemampuan untuk memeriksa produksi pemasok (audit tipe ke-2);

Pilihan pemasok;

Kontrol kualitas produk dari ujung ke ujung mulai dari bahan dan blanko hingga pembuangan produk;

Aplikasi pemasaran dan riset pasar yang luas;

Organisasi analisis dan akuntansi biaya kualitas;

Ketertelusuran bahan dan komponen sepanjang siklus hidup produk;

Memecahkan masalah lingkungan.

4. Sistem mutu berdasarkan MS ISO 9000: 1994 (versi 2)

Berdasarkan akumulasi pengalaman di bidang mutu, masyarakat dunia telah sampai pada kebutuhan untuk membuat dan menerapkan sistem mutu, yang didasarkan pada penciptaan mekanisme proses terpadu untuk penjaminan mutu. Pendekatan ini diimplementasikan dengan menggunakan sistem mutu. Menurut MS ISO 8402, sistem mutu adalah satu set struktur organisasi mengalokasikan tanggung jawab untuk proses dan sumber daya untuk memastikan manajemen kualitas secara keseluruhan.

Sistem mutu selalu dikembangkan secara individual dengan mempertimbangkan kegiatan tertentu perusahaan, tetapi dalam setiap kasus itu harus mencakup semua tahap akhir dari siklus hidup produk dan didasarkan pada standar ISO IS. Setiap sistem mutu umumnya harus menyediakan fungsi-fungsi berikut:

Memastikan manajemen kualitas di semua tahap siklus hidup produk;

Partisipasi dalam manajemen mutu semua karyawan;

Setiap sistem harus memperhitungkan tanggung jawab manajer;

Harus menghubungkan semua aktivitas kualitas dengan kebutuhan untuk mengurangi biaya kualitas;

Setiap sistem harus memastikan penerapan tindakan pencegahan untuk mencegah cacat dan ketidaksesuaian;

Prosedur untuk pemeriksaan berkala sistem analisis dan peningkatan sistem ini harus ditetapkan;

Harus memiliki prosedur yang terdokumentasi.

Kerangka peraturan utama saat ini adalah ISO MS dari setiap sistem mutu. Kebutuhan untuk menciptakan sistem mutu di luar negeri muncul setelah Perang Dunia II, ketika kesulitan serius muncul dengan kualitas. peralatan militer... Untuk pertama kalinya pada tahun 1968. NATO mengadopsi standar AQAP-1, yang menetapkan persyaratan teknis untuk sistem manajemen mutu industri. Penggunaannya ketika membuat kontrak untuk penyediaan peralatan militer adalah wajib. Kemudian, tergantung pada jenis tanggung jawab pabrikan, sistem dengan beberapa tingkat kerumitan dibuat: AQAP-1 - ini adalah persyaratan teknis NATO untuk sistem manajemen mutu dalam industri perusahaan militer; AQAP-4 adalah spesifikasi NATO untuk sistem kontrol industri konvensional; AQAP-6 adalah spesifikasi NATO untuk inspeksi industri dan sistem pengukuran; AQAP-9 adalah spesifikasi inspeksi industri NATO untuk inspeksi dan pengujian.

Menanggapi standar NATO, Departemen Pertahanan Inggris telah menciptakan padanannya: DEF STAN. Secara khusus, dokumen DEF STAN 05-021 (73). sistem seperti itu mencakup kegiatan pada tahap desain, kontrol, produksi. Pada tahun 1979. British Standards Institute, berdasarkan sistem DEF STAN, mengeluarkan standar BS5750, yang menjadi dasar untuk ISO 9000. Komite Teknis ISO No. 176 berdasarkan standar BS menciptakan rangkaian standar ISO 9000. Standar BS5750 dikoreksi sesuai dengan standar ISO 9000. Hampir semua negara maju menggunakan MS ISO 9000 untuk menciptakan sistem mutu. Komite Standarisasi Eropa mengeluarkan standar nasional EN29000, yang didasarkan pada ISO 9000. Di Rusia pada tahun 41988. standar GOST 40.9001-88… 40.9003-88 disetujui, yang didasarkan pada MS ISO 9000-87. Versi ini dianggap sebagai versi resmi pertama MS ISO 9000. Berdasarkan versi standar MS ISO 9000-94 ini, standar GOST R ISO 9001-96 ... 9003-96 dikeluarkan di Rusia.

pengantar

Dalam ekonomi pasar, keberhasilan suatu perusahaan tergantung pada sejauh mana ia memenuhi kebutuhan pelanggan. Hanya dalam kasus ini perusahaan akan memiliki permintaan yang stabil untuk produknya dan menghasilkan keuntungan. Dan tingkat kepuasan kebutuhan konsumen dengan produk yang sesuai ditentukan oleh kualitasnya. Kualitas produk menjadi faktor utama dalam daya saingnya.

Solusi untuk masalah peningkatan kualitas produk membutuhkan, pertama-tama, pemahaman yang jelas tentang kualitas sebagai subjek ilmu ekonomi.

Mempertimbangkan sifat multidimensi yang kompleks dari konsep "kualitas produk" dan persyaratan konsumen yang terus berubah, produsen dihadapkan pada tugas untuk memastikan kualitas yang diperlukan dan mengelolanya di seluruh siklus hidup produk, dan ini membutuhkan ketersediaan pengetahuan yang sesuai di bidang manajemen mutu dan terlatih di bidang spesialis ini.

Integrasi Rusia ke dalam sistem ekonomi dunia, persaingan yang sukses dengan negara lain tidak dapat dibayangkan tanpa peningkatan kualitas produk dalam negeri yang signifikan. Dan ini hanya mungkin jika peningkatan kualitas produk menjadi tugas utama produksi, yang solusinya akan melibatkan semua bidang produksi dan kegiatan ekonomi dan semua tingkat manajemen perusahaan. Pekerjaan ini harus diawasi oleh para profesional yang berkualifikasi dengan pengetahuan kualitas yang relevan pada tingkat persyaratan internasional.

1. Kebutuhan obyektif untuk manajemen kualitas produk dalam kondisi modern

Peran dan pentingnya kualitas terus berkembang di bawah pengaruh perkembangan teknologi produksi dan kebutuhan manusia. Kenaikan tingkat budaya dan pendidikan setiap hari membuat konsumen semakin pilih-pilih dan pilih-pilih.

Dalam memastikan daya saing sudah di tahun 80-an abad XX. persyaratan kualitas telah menjadi penentu. Lebih dari 80% pembeli yang membeli produk di pasar dunia sekarang lebih memilih kualitas daripada harga. Pengalaman menunjukkan: secara obyektif diperlukan biaya kualitas paling sedikit 25-30% dari total biaya produksi.

Peluang pemberian pinjaman, investasi, dan pemberian keuntungan dikaitkan dengan kualitas produk. Misalnya, di sejumlah negara Eropa ada undang-undang yang menurutnya beberapa produk umumnya tidak diizinkan di pasar tanpa sertifikat kualitas yang mengonfirmasi kepatuhan dengan persyaratan standar organisasi internasional untuk standardisasi - ISO, produk tidak bersertifikat lainnya harus dijual setengah harga.

Kualitas didefinisikan oleh standar ISO sebagai seperangkat sifat dan karakteristik produk atau layanan yang terkait dengan kemampuannya untuk memenuhi kebutuhan yang dinyatakan dan tersirat.

Kualitas produk adalah dasar material untuk memuaskan produksi dan kebutuhan pribadi orang, dan ini menentukan signifikansi sosial, ekonomi dan sosialnya yang unik. Semakin tinggi kualitas produk, semakin banyak kekayaan yang dimiliki masyarakat dan semakin banyak kemungkinan material yang dimilikinya untuk kemajuan lebih lanjut.

Formulasi lain dari konsep kualitas didasarkan pada beberapa sudut pandang yang berbeda, yang dengannya dimungkinkan untuk mencerminkan seluruh multidimensi dari konsep ini:

1. Dari sudut pandang penilaian objektif terhadap sifat suatu produk, kualitas dapat diukur secara akurat. Perbedaan kualitas dapat diukur dengan menggunakan karakteristik produk tertentu.

2. Dari sudut pandang pembeli, kualitas produk sebagian besar ditentukan oleh penilaian subjektif konsumen dan pada tingkat lebih rendah - oleh karakteristik produk itu sendiri. Pelanggan individu memiliki kebutuhan yang berbeda, dan produk yang paling memenuhi kebutuhan tersebut dianggap memiliki kualitas tertinggi.

3. Dari sudut pandang proses manufaktur, kualitas sesuai dengan spesifikasi, dan setiap penyimpangan dari mereka mengarah pada penurunan kualitas. Kualitas tertinggi mengasumsikan pekerjaan dilakukan dengan baik, yang hasilnya sepenuhnya memenuhi persyaratan.

4. Dari perspektif nilai uang, kualitas dinyatakan dalam biaya dan harga. Produk berkualitas memenuhi fungsi tertentu dengan harga yang dapat diterima, serta sesuai dengan spesifikasi dengan biaya yang dapat diterima.

Semua aspek masalah ini hadir. Namun, aspek ekonomi kualitas sangat menentukan antara lain, dan penelitian tentang aspek lain hanya akan bernilai praktis jika dilakukan atas dasar ekonomi. Oleh karena itu, pemecahan masalah untuk memastikan kualitas produk membutuhkan, pertama-tama, pemahaman yang jelas tentang kualitas sebagai subjek ilmu ekonomi.

Ada alasan utama berikut mengapa masalah jaminan kualitas begitu mendesak dalam produksi modern:

Kualitas adalah kriteria utama untuk melakukan pembelian bagi pembeli yang paling signifikan. Kehilangan pesanan karena tingkat kualitas yang tidak memadai jauh lebih buruk daripada karena harga yang terlalu tinggi: dengan cara ini Anda dapat kehilangan klien selamanya;

Kualitasnya mencakup semua. Perusahaan menerapkan banyak langkah terpisah untuk melawan persaingan. Sistem manajemen mutu dan kualitas menawarkan serangkaian tindakan yang mencakup semua tahapan proses produksi - kebijakan produk, perencanaan, pemasaran, penjualan, personel, inovasi, dan teknologi - agar perusahaan dapat beroperasi dengan sukses di pasar;

Kualitas adalah alat utama untuk mengurangi biaya. Itu selalu lebih murah untuk melakukannya dengan benar pertama kali daripada memperbaikinya nanti;

Kualitas mengarah pada konsolidasi posisi perusahaan di pasar. Di pasar terbuka dan liberal, barang dan jasa semakin dapat dipertukarkan. Tingkat kualitas barang menjadi penentu.

Meningkatkan kualitas produk merupakan cara terpenting untuk meningkatkan efisiensi produksi. Efisiensi produksi ditentukan oleh perbandingan antara hasil yang diperoleh dengan biaya yang dikeluarkan. Efisiensi dapat ditingkatkan dengan dua cara: dengan mengurangi biaya produksi atau dengan meningkatkan signifikansi sosial dari hasil kerja, yang dapat meningkat tidak hanya karena peningkatan kuantitas produksi, tetapi juga karena peningkatan kualitasnya. Jalur pertama memiliki batas-batas tertentu, yang kedua praktis tidak terbatas.

Pertumbuhan kualitas produk memiliki dua jenis kendala: pencapaian ilmiah dan teknologi dan potensi produksi masyarakat, yang menentukan jumlah total biaya tenaga kerja sosial yang diperlukan untuk penciptaan dan penggunaan produk. Masyarakat tidak acuh terhadap jumlah tenaga kerja yang diperlukan untuk menciptakan produk tertentu dan memenuhi kebutuhan sosial olehnya. Dari sudut pandang ekonomi, tidak disarankan untuk meningkatkan kualitas produk, tetapi hanya yang memenuhi kebutuhan sosial dan memenuhi kebutuhan ini dengan biaya terendah. Kualitas produk yang tinggi merupakan bukti tercapainya penghematan tenaga kerja yang maksimal untuk memenuhi kebutuhan tertentu dengan mengoptimalkan biaya tenaga kerja pada tahapan produksi dan konsumsi produk.

Ketika kualitas produk menurun, kebutuhan akan biaya tenaga kerja tambahan di masyarakat untuk memenuhi kebutuhan yang sesuai meningkat. Dengan demikian, dengan penurunan keandalan dan masa pakai perangkat teknis, biaya perbaikan dan pemeliharaan meningkat. Ketika datang ke peralatan rumah tangga, kehilangan pekerjaan dan waktu luang meningkat karena kebutuhan untuk memperbaikinya.

Meningkatkan kualitas memberikan penghematan biaya yang signifikan bagi perusahaan dan produsen produk. Terlepas dari biaya awal, penghematan biaya sangat besar sehingga perusahaan dapat merevisi harga produk mereka ke bawah, yang secara signifikan meningkatkan daya saing mereka, meningkatkan pangsa produk ini di pasar sambil mempertahankan atau bahkan meningkatkan keuntungan. Analisis menunjukkan bahwa peningkatan investasi dalam peningkatan kualitas produk sebesar 2% pada tahap desain memberikan peningkatan keuntungan sebesar 20%. Pengembalian investasi dalam meningkatkan kualitas produk adalah sekitar 900%.

Tentu saja, biaya untuk memastikan dan meningkatkan kualitas produk di berbagai perusahaan negara lain dapat bervariasi secara signifikan. Di Amerika Serikat, biaya peningkatan kualitas produk rata-rata 3-5% dari penjualan produk, di Eropa Barat - 6-8%, di Jepang - 3%.

Dua aspek produk - kualitas dan kuantitas, dalam batas-batas tertentu, dapat dipertukarkan dalam memenuhi kebutuhan sosial. Satu unit produk dengan tingkat kualitas tertentu mampu memenuhi satu kebutuhan. Seluruh volume permintaan yang dipenuhi untuk suatu produk tertentu ditentukan oleh produk kuantitasnya dengan tingkat kualitasnya. Dengan demikian, volume kebutuhan tertentu dapat dipenuhi dengan jumlah produk yang lebih kecil dengan kualitas yang lebih tinggi.

Dalam kebanyakan kasus, peningkatan kualitas merangsang peningkatan konsumsi dan, akibatnya, produksi. Hal ini disebabkan oleh fakta bahwa kualitas baru yang lebih tinggi tidak hanya diciptakan untuk memenuhi kebutuhan yang lebih tinggi, tetapi juga mengubah sifat kebutuhan yang ada atau menghasilkan yang baru dan memberikan dorongan untuk pengembangan produksi sosial dan peningkatan standar kehidupan. hidup orang.

Ada kesalahpahaman bahwa ketika ada kekurangan produk, kualitasnya memudar ke latar belakang, karena segala sesuatu yang diproduksi dibeli. Tetapi produk berkualitas rendah tidak dapat mengurangi defisit, karena ia mampu memenuhi kebutuhan spesifik yang jauh dari lengkap untuk seluruh rangkaian properti konsumen dan untuk waktu yang singkat, jika indikator kualitas seperti pelestarian dan daya tahan berkurang. Pada saat yang sama, massa barang yang dibutuhkan meningkat.

Selain itu, rendahnya kualitas produk jenis ini dapat menyebabkan kekurangan jenis lainnya. Dengan demikian, kekurangan mobil penumpang mungkin disebabkan tidak hanya karena kapasitas produksinya yang terbatas, tetapi juga kualitas logam yang rendah; kekurangan bahan bakar otomotif adalah akibat dari biaya satuannya yang tinggi karena kualitas mesin yang buruk; Kekurangan sepatu yang terbuat dari kulit asli sebagian besar disebabkan oleh kualitas bahan baku yang buruk karena perawatan ternak yang buruk, dll.

Meningkatkan kualitas setara dengan meningkatkan volume produk yang diproduksi tanpa tambahan pengeluaran sumber daya. Perhitungan menunjukkan bahwa efisiensi investasi yang ditujukan untuk meningkatkan kualitas produk kira-kira 2 kali lebih tinggi daripada efisiensi biaya untuk meningkatkan volume produksinya.

Cara paling pasti untuk memenuhi kebutuhan produk Anda adalah dengan meningkatkan kualitas.

Pasar komoditas yang maju memecahkan masalah kualitas secara sederhana: barang-barang berkualitas buruk tidak menemukan konsumen. Dalam kondisi seperti ini, kualitas produk menjadi indikator utama daya saingnya.

Posisi stabil perusahaan di pasar dalam lingkungan yang kompetitif dipastikan dengan pemeliharaan yang stabil dari tingkat kualitas produk. Pelepasan konstan produk-produk berkualitas tinggi memungkinkan perusahaan besar untuk menerima pesanan pemerintah, berpartisipasi dalam program dan proyek nasional, yang menyediakan pasar penjualan yang terjamin.

Dalam kondisi persaingan yang ketat, posisi pasar perusahaan kecil dan menengah sepenuhnya bergantung pada kualitas produk mereka. Jika posisi perusahaan besar tampaknya praktis tidak tergoyahkan, karena, setelah gagal dalam produksi satu jenis produk, mereka dapat mengimbanginya dengan keberhasilan dalam produksi jenis lain, maka pelepasan produk berkualitas rendah oleh perusahaan kecil , yang nomenklaturnya paling sering terbatas, dapat menyebabkan kebangkrutan total. Selain itu, perusahaan kecil dan menengah sering kali menjadi pemasok bagi perusahaan besar, yang memberlakukan persyaratan ketat pada kualitas produk yang dipasok. Kontrak disimpulkan hanya dengan perusahaan yang telah membuktikan kemampuan mereka untuk menghasilkan produk berkualitas tinggi.

Pentingnya menentukan kualitas dalam daya saing produk dikonfirmasi oleh fakta berikut. Dalam sebuah penelitian terhadap 200 perusahaan besar AS, 80% dari mereka yang disurvei menjawab bahwa kualitas produk adalah faktor utama penjualannya. Tidak ada perusahaan yang mengutamakan harga.

Dalam beberapa tahun terakhir, masalah kualitas di negara maju tidak lagi menjadi perhatian perusahaan individu, tetapi dianggap sebagai masalah nasional. Dengan demikian, masalah manajemen kualitas produk dipandang sebagai tugas nasional yang paling penting di Jepang, "bulan berkualitas" tahunan diselenggarakan di Amerika Serikat, kampanye kualitas nasional sedang dilakukan di Swedia dengan keputusan pemerintah, dan lima tahunan nasional. rencana untuk meningkatkan kualitas produk sedang dikembangkan di Belanda.

Perhatian yang begitu dekat di negara-negara maju terhadap kualitas produk dijelaskan oleh tindakan alasan obyektif yang disebutkan sebelumnya, serta oleh perubahan kondisi, bentuk dan metode persaingan yang semakin ketat untuk pasar penjualan antara perusahaan-perusahaan terkemuka dari berbagai negara. Katalis adalah "fenomena Jepang" dalam kualitas produk. Perusahaan Jepang praktis telah menyingkirkan pesaing di pasar global untuk peralatan audio dan video, jam, kamera, dan menekan perusahaan Amerika dan Eropa terkemuka di pasar mobil dan sejumlah barang lainnya.

Sebagian besar negara berusaha keras untuk meningkatkan kualitas produk mereka dan dengan demikian mempertahankan prestise dan posisi mereka di pasar dunia dalam perjuangan sengit melawan pesaing dari Jepang. Perusahaan industri di berbagai negara mengadopsi pengalaman Jepang dalam mengatur produksi dan manajemen kualitas.

Masalah kualitas sangat akut dan membutuhkan solusinya di negara kita. Masalah ini sudah berlangsung lama bagi kami, itu muncul bahkan dalam kondisi ekonomi terarah, ketika semua pekerjaan untuk memastikan dan meningkatkan kualitas produk direncanakan dan dikendalikan dari atas. Namun, pada saat yang sama, persyaratan konsumen kurang diperhitungkan dan kualitas produk dinilai berdasarkan kepatuhannya terhadap persyaratan. dokumen normatif yang paling sering tertinggal dari permintaan konsumen. Dengan posisi monopoli produsen dan tidak adanya insentif pasar yang kuat untuk pertumbuhan kualitatif - persaingan - mereka tidak tertarik untuk meningkatkan kualitas produk, menghabiskan tambahan sumber keuangan untuk tujuan ini. Situasi dengan kualitas produk kemudian diperparah dengan meningkatnya kekurangan barang, ketika permintaan semakin banyak melebihi pasokan, dan konsumen yang kehilangan pilihan siap untuk membeli produk dengan kualitas apa pun dan dengan harga yang ditentukan (walaupun harganya terjangkau. ). Karena pabrikan kami praktis tidak memasuki pasar luar negeri (dengan beberapa pengecualian), tidak ada persaingan eksternal dan tidak perlu membandingkan kualitas barang kami dengan barang dari negara lain.

Sekarang, ketika pasar dipenuhi dengan barang-barang impor, masalah kualitas telah dihadapi produsen kita dalam pertumbuhan penuh. Tanpa solusinya, produk kami tidak akan dipasarkan baik di dalam negeri maupun di pasar dunia.

2. Strategi perusahaan dalam manajemen kualitas produk

Manajemen kualitas produk, seperti yang dapat dilihat dari sejarah perkembangannya, bukan hanya kontrol parameter kualitas dan alasan penyimpangannya - ini adalah aktivitas manajemen yang mencakup siklus hidup produk, secara sistematis menyediakan proses strategis dan operasional untuk meningkatkan produk. mutu dan berfungsinya sistem manajemen mutu itu sendiri.

Saat ini, sebagian besar perusahaan tidak memiliki strategi yang disadari untuk penerapan dan pengembangan sistem mutu, sebagaimana dibuktikan oleh kebijakan mutu, yang dari isinya seringkali sulit untuk memahami sasaran mutu apa yang ditetapkan untuk organisasi dan, yang paling penting, bagaimana hal itu seharusnya untuk mencapai tujuan-tujuan tersebut. Pada saat yang sama, perlu dicatat bahwa tidak hanya dalam manajemen mutu, tetapi juga dalam manajemen organisasi secara keseluruhan, definisi konsep "strategi" perlu diklarifikasi.

Beberapa kesulitan dengan definisi konsep "strategi" dikaitkan dengan fakta bahwa sangat sering strategi dipahami dalam arti yang dekat dengan "rencana strategis". Penggantian konsep ini tidak hanya salah dalam istilah (mengapa menggunakan dua istilah yang berbeda untuk menunjukkan fenomena yang sama?), Tetapi juga menimbulkan semacam ancaman bagi organisasi. Setelah organisasi memiliki misi dan visi, strateginya ditentukan. Konsep "strategi" secara historis dikaitkan dengan seni memimpin perjuangan - militer, sosial, politik. Ahli strategi seharusnya berurusan dengan musuh yang cerdas, licik, dan tak terduga.

Strategi organisasi adalah seperangkat prinsip yang secara konsisten dipandu oleh organisasi dalam proses pergerakan mereka dari keadaan awal ke proyek ideal yang ditentukan oleh misi organisasi.

Strategi yang dikembangkan dengan benar mengarahkan perusahaan menuju keberadaan jangka panjang.

Produsen, menciptakan produk yang kompetitif, menggunakan berbagai strategi:

Mencapai perbedaan antara produk perusahaan di mata pembeli dari produk pesaing;

Pilih salah satu barang yang direncanakan untuk produksi, yang paling menarik bagi semua pembeli, dan atas dasar ini buat terobosan di pasar;

Temukan aplikasi baru untuk barang-barang manufaktur;

Tarik tepat waktu barang-barang yang tidak efektif secara ekonomi dari program penjualan perusahaan:

Temukan akses ke pasar baru, baik dengan produk lama maupun baru;

Memodifikasi barang-barang manufaktur sesuai dengan selera dan kebutuhan baru pelanggan;

Secara berkala mengembangkan dan meningkatkan sistem pelayanan atas barang yang dijual dan sistem promosi penjualan secara keseluruhan;

Menurut beberapa ahli, sebagian besar organisasi tidak memiliki strategi untuk pengembangan sistem mutu, yang menunjukkan kurangnya pemahaman pemimpin organisasi tentang manfaat yang dapat diperoleh dari penerapan dan pengembangan sistem mutu. Secara umum, setuju dengan sudut pandang ini, kami mengusulkan untuk mengklarifikasi formulasinya: mungkin masuk akal untuk berbicara bukan tentang tidak adanya strategi untuk implementasi dan pengembangan sistem mutu, tetapi tentang tidak adanya strategi manajemen mutu (sejak manajemen mutu dapat dilakukan tidak hanya atas dasar sistem mutu).

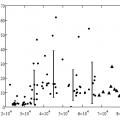

Gambar 2.1 menyajikan cara-cara untuk meningkatkan kualitas produk. Dampak pada kualitas produk terjadi pada semua tahap produksinya dan berlaku untuk semua kegiatan perusahaan.

Manajemen mutu terjadi di tingkat negara bagian, regional dan sektoral, serta di tingkat perusahaan (perusahaan). Mekanisme manajemen kualitas produk adalah seperangkat objek dan subjek manajemen yang saling terkait, prinsip, metode, dan fungsi manajemen yang digunakan pada berbagai tahap siklus hidup produk dan tingkat manajemen kualitas. Ini harus memastikan pelaksanaan yang efektif dari fungsi utama manajemen mutu, yang meliputi, pertama-tama, seperti:

memperkirakan kebutuhan pasar, tingkat teknis dan

kualitas produk;

perencanaan untuk meningkatkan kualitas produk;

penjatahan persyaratan mutu dan standarisasi produk;

pengembangan dan peluncuran produk untuk produksi;

persiapan teknologi produksi;

organisasi hubungan dalam hal kualitas produk antara pemasok bahan baku, bahan, produk setengah jadi dan komponen, produsen dan konsumen produk;

memastikan stabilitas tingkat kualitas produk yang direncanakan di semua tahap siklus hidupnya;

kontrol kualitas dan pengujian produk;

pencegahan cacat produksi;

sertifikasi in-house produk, proses teknologi, tempat kerja, pemain, dll .;

sertifikasi produk, pekerjaan, layanan, sistem mutu dan produksi;

stimulasi dan tanggung jawab terhadap tingkat kualitas yang dicapai;

akuntansi internal dan pelaporan kualitas produk;

analisis teknis dan ekonomi dari perubahan kualitas produk;

dukungan hukum manajemen mutu produk;

dukungan informasi manajemen kualitas produk;

dukungan material dan teknis kualitas produk;

jaminan metrologi kualitas produk;

pelatihan khusus dan pengembangan profesional personel;

dukungan organisasi manajemen mutu produk;

dukungan teknologi untuk manajemen kualitas produk;

dukungan keuangan dari manajemen kualitas produk.

Gambar 2.1 - Metode utama (indikator) peningkatan kualitas dan daya saing produk perusahaan

Untuk mengkarakterisasi mekanisme manajemen kualitas produk, disarankan untuk menggunakan pendekatan metodologis yang tersebar luas untuk penataan sistem ekonomi yang kompleks, yang menyiratkan alokasi sejumlah subsistem umum, khusus dan pendukung sebagai bagian dari mekanisme ini (Gbr. 2.2). . Di antara subsistem umum dari mekanisme manajemen kualitas produk, perlu untuk memasukkan subsistem untuk peramalan dan perencanaan tingkat teknis dan kualitas produk, pengaturan kualitas produk secara langsung dalam produksi, kontrol kualitas produk, akuntansi dan analisis perubahan tingkat kualitas, insentif dan tanggung jawab untuk kualitas.

Struktur subsistem khusus dari mekanisme manajemen mutu produk meliputi subsistem untuk standardisasi, pengujian produk, pencegahan cacat produksi, pengesahan dan sertifikasi.

Subsistem pendukung mekanisme manajemen mutu produk meliputi subsistem dukungan hukum, informasi, material dan teknis, metrologi, personel, organisasi, teknologi dan keuangan untuk manajemen kualitas produk.

Dalam menghadapi persaingan yang semakin ketat, perusahaan dipaksa untuk semakin memperhatikan masalah kualitas. Konsumen produk manufaktur menjadi lebih menuntut dan mengharapkan kualitas tingkat tinggi dengan harga rendah. Pada saat yang sama, pembeli tidak puas hanya dengan pernyataan produsen tentang tingkat kualitas produk. Mereka membutuhkan konfirmasi dan jaminan bahwa kualitas telah terpenuhi. Dan jenis jaminan ini menjadi sertifikat yang menegaskan adanya sistem mutu yang diterapkan di perusahaan.

Organisasi Internasional untuk Standardisasi (ISO), sekelompok standar ISO 9000 untuk manajemen kualitas dan jaminan kualitas. Standar ISO bersifat nasihat, tetapi dokumen dalam seri ISO 9000 telah diadopsi sebagai standar nasional di lebih dari 90 negara. Di Rusia, standar ISO 9001, 9002, 9003, dan 10011 saat ini disetujui sebagai GOST. ISO 9000 menetapkan standar internasional yang seragam untuk sistem manajemen mutu di setiap perusahaan produksi atau jasa.

Saat ini, Federasi Rusia telah membentuk Sistem Standardisasi Negara, yang mengatur proses pembuatan, penyajian, dan pendistribusian standar (GOST, OST, TU) di negara kita. Komposisi dokumen normatif tentang standardisasi yang berlaku di wilayah Rusia ditentukan dalam Undang-Undang Federasi Rusia Tentang Standardisasi. Tidak ada dokumen lain yang menetapkan persyaratan wajib untuk produk (karya, layanan) yang bukan dokumen standarisasi.

Tujuan dari standarisasi produk adalah:

Keamanan produk (karya, layanan) untuk kehidupan, kesehatan, properti, dan lingkungan;

Kompatibilitas teknis dan informasi dan pertukaran produk;

Mutu sesuai dengan tingkat perkembangan ilmu pengetahuan, teknologi, dan teknologi;

Kesatuan pengukuran;

Menghemat sumber daya;

Keamanan fasilitas ekonomi, dengan mempertimbangkan risiko bencana alam dan teknologi serta keadaan darurat lainnya;

Kapasitas pertahanan dan kesiapan mobilisasi negara.

Standar berlaku khusus untuk sistem mutu dalam bentuk urutan tindakan yang terdokumentasi untuk pelaksanaan proses produksi. Ini berisi persyaratan untuk pembangunan sistem seperti itu yang akan memastikan pemeliharaan jangka panjang dan peningkatan kualitas.

Dokumen utama sistem mutu adalah manual mutu, yang mencakup isi kebijakan mutu, ruang lingkup penerapan, serta deskripsi struktur organisasi perusahaan, yang menunjukkan tanggung jawab dan wewenang.

Gambar 2.2 - Komposisi mekanisme manajemen mutu

Kepatuhan terhadap standar ISO 9000 di perusahaan dikonfirmasi oleh sertifikat yang dikeluarkan oleh organisasi independen berdasarkan hasil sertifikasi sistem mutu. Sertifikat semacam itu diakui di seluruh dunia dan merupakan jaminan kualitas produk yang memadai bagi pembeli. Kehadiran sertifikat kepatuhan sistem mutu perusahaan dengan standar ISO 9000 menjadi keunggulan kompetitif yang signifikan, dapat digunakan sebagai alat pemasaran untuk menciptakan citra perusahaan.

Di beberapa industri, sertifikat ISO 9000 merupakan prasyarat untuk berfungsinya penerimaan pesanan secara normal. Standar ISO 9000 dapat diterapkan ke perusahaan mana pun yang beroperasi di industri apa pun dan di negara mana pun di dunia. Hanya pengisian elemen sistem mutu yang akan berbeda

Sertifikasi merupakan arah progresif dalam pengembangan standardisasi, mekanisme terpenting untuk mengelola kualitas produk.

Sertifikasi produk adalah kegiatan untuk memastikan kesesuaian produk dengan persyaratan yang ditetapkan. Kata "sertifikasi" (lat.) Diterjemahkan "untuk melakukan hal yang benar."

Sertifikasi dilakukan untuk:

1) menciptakan kondisi untuk kegiatan perusahaan di pasar komoditas Rusia, untuk berpartisipasi dalam kerja sama internasional dan perdagangan internasional;

2) bantuan kepada konsumen dalam pemilihan produk yang kompeten;

3) melindungi konsumen dari itikad buruk produsen;

4) pengendalian keamanan produk bagi lingkungan, kehidupan, kesehatan dan harta benda;

5) konfirmasi indikator kualitas produk yang dinyatakan oleh pabrikan.

Sekarang di Rusia ada sistem sertifikasi nasional yang dibangun sesuai dengan standar dan aturan internasional ISO dan IEC (Komisi Ekonomi Internasional).Kegiatan sertifikasi di Federasi Rusia didasarkan pada undang-undang Federasi Rusia "Tentang Perlindungan Hak Konsumen", "Tentang Sertifikasi Produk dan Jasa" dan peraturan lainnya.

Produk yang sertifikat kesesuaiannya telah dikeluarkan dalam sistem ROSS (sistem sertifikasi Rusia) ditandai dengan tanda kesesuaian (Gambar 2.3).

Gambar 2.3 - Tanda kesesuaian (standar Rusia)

Saat ini, di luar negeri, bukti utama konfirmasi kesesuaian adalah pernyataan kesesuaian yang diberikan oleh produsen atas namanya sendiri dan di bawah tanggung jawabnya sendiri. Di Uni Eropa, konfirmasi dilakukan untuk kepatuhan dengan arahan Eropa. Hasil konfirmasi kesesuaian untuk pemasok adalah hak untuk memasang tanda keselamatan Eropa (Gambar 2.4)

Gambar 2.4 - Tanda keamanan Eropa

Tanda CE menunjukkan bahwa produk tersebut tidak berbahaya bagi kesehatan penggunanya dan juga tidak berbahaya bagi lingkungan. Namun, perhatikan bahwa tanda CE bukanlah simbol kualitas produk.

Beberapa produk dikatakan memiliki semacam tanda CE "palsu", yang merupakan singkatan dari "Ekspor China" dan tidak menyatakan bahwa produk tersebut mematuhi peraturan dasar UE. Huruf C dan E dalam tanda ini lebih dekat satu sama lain daripada di tanda kesesuaian UE yang sebenarnya.

3. Sistem manajemen kualitas produk

Istilah kualitas produk terkait erat dengan konsep seperti manajemen kualitas produk, yang mengacu pada kegiatan yang dilakukan selama pembuatan dan pengoperasian atau konsumsi produk untuk menetapkan, memastikan, dan mempertahankan tingkat kualitas yang diperlukan. Manajemen mutu tidak selalu berarti memastikan keunggulan, karena berfokus pada tingkat kualitas yang diharapkan oleh pasar.

Proses manajemen mutu meliputi bidang-bidang kegiatan utama di bidang mutu dan dilaksanakan melalui pelaksanaan fungsi-fungsi manajemen. Gambar 3.1 menunjukkan tahapan khas dari siklus hidup produk yang diperhitungkan dalam berfungsinya sistem manajemen mutu.

Sistem kualitas

1. Pemasaran (pencarian dan studi risiko)

2. Pengembangan produk

4. Persiapan dan pengembangan proses produksi

5. Produksi

6. Kontrol

7. Pengemasan dan penyimpanan

8. Implementasi dan distribusi

9. Instalasi dan pengoperasian

10. Bantuan teknis dalam pelayanan

11. Pembuangan

Perencanaan kualitas

Kontrol kualitas

Kualitas asuransi

Meningkatkan kualitas

3. Logistik

Gambar 3.1 - Sistem kualitas dan loop kualitas.

Konsep loop kualitas adalah pusat organisasi semua aktivitas perusahaan dalam hal kualitas, yang tercermin dalam standar ISO 9000. Mengabaikan atau tidak cukup memperhatikan kualitas pada setiap tahap loop kualitas pasti menyebabkan hilangnya daya saing produk dan perusahaan secara keseluruhan.

Sistem manajemen mutu adalah kombinasi organik dari faktor ekonomi, hukum dan faktor lain yang mempengaruhi kualitas. Dengan bantuan inovasi, Anda tidak hanya dapat menghindari konservatisme dan stagnasi dalam pengembangan pendekatan terpadu terhadap kualitas, tetapi juga secara sadar dan percaya diri melanjutkan. Dalam sistem mutu, inovasi dibagi menjadi dua kelompok:

fungsional;

sistemik.

Fungsional mencakup inovasi yang mempengaruhi tugas salah satu fungsi manajemen mutu dan tidak memerlukan perubahan struktural dalam sistem. Sebagai upaya terakhir, kebutuhan akan perubahan struktural sangat kecil sehingga dapat diabaikan.

Inovasi sistemik adalah inovasi yang mempengaruhi tidak hanya satu, tetapi beberapa fungsi manajemen mutu dan memerlukan perubahan isi elemen sistem. Inovasi sistemik mungkin berhubungan dengan satu fungsi, tetapi besarnya dampak mempengaruhi fungsi lain, yang mengarah pada kebutuhan untuk melakukan perubahan pada mereka.

3.1 Pengembangan sistem manajemen kualitas produk di USSR

Pemulihan dan pengembangan industri di Uni Soviet pada 1920-an, peningkatan skala produksi menetapkan tugas untuk meningkatkan metode kontrol produk jadi, oleh karena itu, sejak saat itu di Uni Soviet, metode kontrol statistik mulai dikembangkan dan diperkenalkan, grafik kontrol khusus dan metode pengambilan sampel muncul.

Pada 1930-an dan 1940-an, persyaratan baru untuk kualitas produk, terutama untuk tujuan militer, mengarah pada pengembangan lebih lanjut dari elemen-elemen tertentu dari manajemen kualitas dan pengenalan metode yang lebih kompleks untuk memastikannya. Pada periode pasca-perang, kemajuan teknis mengharuskan penguasaan dan pelepasan produk-produk berkualitas tinggi dalam waktu singkat. Hal ini menyebabkan terciptanya teknik manajemen mutu dan pengembangan cara baru untuk memperbaikinya.

Manajemen mutu terutama diterapkan di industri yang memastikan kemajuan ilmiah dan teknologi - teknik radio, kimia, penerbangan, peroketan.

Awal mula pendekatan sistem Di negara kita, pengembangan dan implementasi pada tahun 1955 di Pabrik Penerbangan Saratov dari sistem untuk pembuatan produk bebas cacat (BIP) dan pengirimannya ke Departemen Kontrol Kualitas dan pelanggan sejak presentasi pertama dianggap dalam pengelolaan kualitas produk di negara kita (Tabel 3.1).

Sistem BIP adalah kompleks tindakan organisasi, ekonomi, dan pendidikan yang saling terkait yang menciptakan kondisi yang menguntungkan untuk pembuatan produk tanpa cacat sesuai dengan persyaratan dokumentasi normatif dan teknis (NTD).

Sistem bekerja sesuai dengan prinsip "ada cacat - tidak ada cacat", tidak memperhitungkan berbagai kekurangan dan tingkat pengaruhnya yang berbeda terhadap kualitas produk yang diproduksi oleh perusahaan.

Versi Lvov dari sistem Saratov - sistem tenaga kerja bebas cacat (SBT) - pertama kali dikembangkan dan diimplementasikan di Pabrik Peralatan Telegraf Lvov dan beberapa perusahaan lain di Lvov pada awal 1960-an.

Tujuan dari sistem ini adalah untuk memastikan pelepasan produk dengan kualitas yang sangat baik, keandalan dan daya tahan yang tinggi dengan meningkatkan tanggung jawab dan merangsang setiap karyawan perusahaan dan tim produksi untuk hasil pekerjaan mereka.

Lviv SBT, seperti sistem BIP Saratov, diperluas terutama ke tahap pembuatan produk.

BIP dan PBT menghilangkan penyebab subjektif negatif; penghapusan alasan obyektif dimulai dengan modifikasi sistem mutu berikut.

Sistem CANARSPI (kualitas, keandalan, sumber daya dari produk pertama) dikembangkan dan pertama kali diperkenalkan di perusahaan pembuat mesin kota Gorky (Nizhny Novgorod) pada tahun 1957–1958. Dalam sistem ini, penekanan ditempatkan pada peningkatan keandalan produk dengan meningkatkan persiapan teknis produksi, pekerjaan biro desain dan teknologi, yang menyumbang 60-85% dari cacat yang ditemukan selama pengoperasian produk.

Tabel 3.1 - Pengembangan sistem mutu di USSR

Pengenalan sistem CANARSPI di sejumlah perusahaan di Wilayah Gorky memungkinkan untuk:

Mengurangi waktu yang dibutuhkan untuk membawa produk baru ke tingkat kualitas yang ditentukan sebanyak 2-3 kali;

Tingkatkan keandalan produk manufaktur sebesar 1,5–2 kali dan tingkatkan sumber daya sebanyak 2 kali lipat;

Mengurangi intensitas tenaga kerja dan siklus pekerjaan perakitan dan perakitan sebanyak 1,3–2 kali.

Perencanaan untuk meningkatkan kualitas produk dan manajemen produksi sesuai dengan kriteria ini, serta menyebarkan perhatian pada kualitas di seluruh siklus hidup produk, dikembangkan dalam sistem NORM (organisasi ilmiah tenaga kerja untuk meningkatkan sumber daya motor).

Sistem NORM dikembangkan dan pertama kali diperkenalkan di Pabrik Motor Yaroslavl pada tahun 1963–1964. Tujuan dari sistem ini adalah untuk meningkatkan keandalan dan daya tahan mesin yang diproduksi.

Sistem NORM didasarkan pada prinsip pemantauan yang konsisten dan sistematis dari tingkat sumber daya motor dan peningkatan berkalanya dengan meningkatkan keandalan dan daya tahan suku cadang dan rakitan yang membatasi sumber daya motor; indikator utama dalam sistem adalah sumber daya mesin sebelum perombakan pertama, dinyatakan dalam jam mesin. Pertumbuhan indikator ini dalam sistem direncanakan.

Pengenalan sistem NORM memungkinkan untuk meningkatkan sumber daya mesin Yaroslavl sebelum perbaikan pertama dari 4.000 jam menjadi 10.000 jam, meningkatkan masa pakai garansi mesin hingga 70% dan mengurangi kebutuhan suku cadang lebih dari 20%.

Sistem Manajemen Mutu Produk Terpadu (KSUKP) adalah seperangkat tindakan, metode, dan sarana yang dengannya tingkat mutu produk yang sesuai dengan kebutuhan perekonomian nasional secara sengaja ditetapkan, disediakan, dan dipelihara pada tahap-tahap utama daur hidup (perencanaan). , pengembangan, produksi, operasi atau konsumsi) dan populasi. Kompleksitas sistem juga dimanifestasikan dalam kenyataan bahwa itu memungkinkan Anda untuk mengelola kualitas pada tahap utama siklus hidup produk: tahap penelitian, desain, dan pembuatan; selama masa peredaran dan penjualan; tahap operasi atau konsumsi.

Selama berfungsinya KSUKP, tugas-tugas berikut diselesaikan:

Penciptaan dan pengembangan jenis baru produk berkualitas tinggi yang sesuai dengan standar dunia terbaik;

Peningkatan pangsa produk dengan kategori kualitas tertinggi dalam total volume produksi;

Meningkatkan indikator kualitas produk dan mentransfernya ke kategori kualitas yang lebih tinggi;

Penghapusan tepat waktu, penggantian atau modernisasi produk kategori kedua;

Peningkatan sistematis kualitas kerja tim dan pemain;

Memastikan pelepasan produk sesuai dengan persyaratan NTD, yaitu tingkat kualitas yang direncanakan dan ditentukan.

Di dalam perusahaan, manajemen kualitas produk juga mencakup berbagai masalah yang lebih luas. Solusi tugas untuk meningkatkan kualitas produk di banyak perusahaan terkait dengan penggunaan yang efektif sumber daya. Contoh dari sistem tersebut adalah Dnipropetrovsk KSUKP dan EIR (sistem terintegrasi untuk mengelola kualitas produk dan penggunaan sumber daya yang efisien).

KSUKP dan EIR bertujuan untuk memperoleh volume produksi maksimum produk dengan kategori kualitas tertinggi melalui penggunaan aset produksi, material, tenaga kerja dan sumber daya keuangan yang rasional dan efisien, memperkuat ekonomi.

Jadi, selama beberapa dekade, peningkatan kualitas produk di perusahaan-perusahaan Uni Soviet dikaitkan dengan penciptaan sistem manajemen kualitas produk di mereka, tetapi tidak ada perubahan signifikan di bidang ini. Hal ini menimbulkan pembentukan pendapat bahwa sistem manajemen mutu produk dan, khususnya, sistem yang kompleks tidak efektif dan tidak boleh ditangani. Namun, kesimpulan tersebut diambil tanpa analisis mendalam tentang akar penyebab sebenarnya dari kualitas produk yang tidak memuaskan.

3.2 Sistem manajemen kualitas produk modern

3.2.1 Sistem manajemen kualitas produk total

Dalam kisaran ukuran yang ditentukan oleh konsep kualitas, bersama dengan persyaratan konsumen, persyaratan kelompok kepentingan perusahaan seperti investor, karyawan, pemasok, asosiasi publik, dan masyarakat secara keseluruhan diperkenalkan secara bertahap. Sejalan dengan ini, upaya serius dilakukan untuk mengintegrasikan pendekatan individu dan metode manajemen ke dalam konsep manajemen terpadu secara keseluruhan. Dalam hal ini, pentingnya manajemen perusahaan yang berorientasi pada proses telah meningkat. Istilah TQM dan Total Quality Management System (TQMS) mencerminkan fase pengembangan manajemen mutu ini. TQM awalnya diperkenalkan oleh Departemen Pertahanan AS. Istilah ini muncul sebagai akibat dari perubahan istilah "Total Quality Leadership" karena kata "kepemimpinan" tidak sepenuhnya sesuai dengan interpretasi istilah ini oleh militer, yaitu. TQM dipahami sebagai pedoman penerapan “kualitas total”.

Total Quality (TQ) adalah sistem manajemen yang berpusat pada orang yang tujuannya adalah untuk terus meningkatkan kepuasan pelanggan sambil terus menurunkan nilai sebenarnya dari produk atau layanan. TQ adalah pendekatan sistem umum (total) (bukan area atau program yang terpisah) dan merupakan bagian integral dari strategi tingkat tinggi. TQ hadir di semua fungsi semua departemen, melibatkan semua karyawan dari atas ke bawah dan meraih rantai pasokan dan rantai konsumen. TQ memprioritaskan belajar dan beradaptasi dengan perubahan berkelanjutan sebagai kunci keberhasilan organisasi. Filosofi kualitas total didasarkan pada metode ilmiah. TQ mencakup sistem, metode dan alat. Sistem dapat berubah, filosofi tetap tidak berubah. TQ didasarkan pada nilai-nilai yang menekankan pentingnya tindakan individu dan, pada saat yang sama, kekuatan tim.

Tujuan TQM adalah untuk mencapai kesuksesan jangka panjang dengan memaksimalkan kepuasan kebutuhan konsumen, karyawan dan masyarakat.

Tujuan TQM: peningkatan kualitas yang berkelanjutan melalui analisis hasil dan penyesuaian kegiatan secara teratur, tidak adanya cacat dan biaya non-produksi, pemenuhan target tepat waktu.

Taktik TQM: pencegahan penyebab cacat; keterlibatan seluruh karyawan dalam kegiatan peningkatan kualitas; manajemen strategis aktif; perbaikan terus-menerus dari kualitas produk dan proses; penggunaan pendekatan ilmiah dalam memecahkan masalah; penilaian diri secara teratur.

Alat metodologi TQM: alat pengumpulan data; sarana penyajian data; metode pengolahan data statistik; teori manajemen umum; teori motivasi dan psikologi hubungan interpersonal; perhitungan ekonomi, analisa sistem produksi, manajemen dengan perencanaan.

Perbedaan antara prinsip-prinsip dasar manajemen mutu tradisional dan sistem Manajemen Mutu Total ditunjukkan pada Tabel. 3.2.

Tabel 3.2 - Perbedaan antara prinsip dasar sistem manajemen mutu tradisional dan sistem TQM

Dengan demikian, TQM merupakan filosofi administrasi yang menyeluruh dan seperangkat alat dan teknik untuk menerapkannya.

Lingkaran kendali mutu memegang peranan penting dalam meningkatkan mutu dan organisasi kerja. Lingkaran seperti itu adalah sekelompok pekerja dari satu lokasi produksi: jumlah peserta biasanya dari 4 hingga 8 orang. Sejumlah besar, seperti yang ditunjukkan oleh pengalaman, tidak memberikan kesempatan untuk "mengekspresikan" setiap peserta. Lingkaran berkumpul, sebagai suatu peraturan, 1 - 2 kali seminggu di waktu kerja(dan seringkali selama jam non-kerja) selama 1-1,5 jam untuk mengidentifikasi masalah yang mempengaruhi efisiensi produksi dan kualitas produk, dan menyiapkan proposal untuk menghilangkannya.

Perbedaan utama antara lingkaran tersebut dari inovasi individu tidak hanya dalam kerja kolektif, tetapi juga dalam tujuan, dan yang paling penting, dalam keberadaan basis metodologis tunggal. Semua anggota lingkaran dilatih dalam metode pengendalian kualitas statistik, analisis masalah dan pengembangan solusi optimal. Akibatnya, menjadi mungkin untuk menganalisis masalah produksi secara bermakna, menilai dampak masing-masing masalah tersebut pada kualitas dan efisiensi kerja, mengembangkan solusi spesifik dan mengimplementasikannya dengan bantuan administrasi perusahaan.

Namun, hasil kegiatan lingkaran kendali mutu tidak terbatas pada efek ekonomi langsung. Jauh lebih penting adalah efek tidak langsung, yang diekspresikan dengan penciptaan iklim moral dan psikologis yang mendorong aktivasi pekerja untuk meningkatkan organisasi kerja di wilayah mereka sendiri. Penggunaan sistem insentif material dan moral oleh perusahaan Jepang, dan propaganda obsesif dari stereotip perilaku yang terbentuk secara bertahap menyesuaikan dengan kebutuhan akan pekerjaan intensif dengan kualitas tinggi.

3.2.2 Sistem "JIT"

Ini adalah bentuk baru dari organisasi tepat waktu, secara harfiah berarti produksi tepat waktu. Arti dasarnya adalah persediaan nol, penolakan nol, cacat nol. Selengkapnya JIT adalah teknologi yang berarti mengurangi persediaan bahan dengan memasok suku cadang ke setiap area produksi pada saat dibutuhkan di sana. Teknologi ini disebut juga just-in-time. Tidak banyak kebijaksanaan di sini, hanya berbicara, ini adalah perjuangan untuk menghilangkan gudang komponen dan pasokan idealnya dipasok dari subkontraktor dan pemasok. Misalnya, "margin keamanan" gudang Toyota adalah rata-rata dua hingga tiga jam, untuk sejumlah node yang sedikit lebih tinggi - maksimal setengah hari. Sebagai perbandingan: untuk masalah mobil Amerika, angka ini setidaknya satu bulan atau lebih. Pergudangan untuk penggunaan masa depan adalah pemborosan uang, waktu, dan penggunaan ruang yang tidak rasional - ini adalah prinsip Toyota.

Namun, transisi ke JIT bukanlah tugas yang mudah. Sistem ini menantang organisasi produksi tradisional, yang memiliki dampak sangat kuat pada empat bidangnya:

manajemen pasokan material dan teknis;

struktur pusat produksi;

hubungan pemasok-konsumen;

hubungan "manajemen - produksi langsung".

Pada akhirnya, sistem JIT ditujukan untuk mengintegrasikan dan mengotomatisasi setiap tahap produksi, mulai dari desain hingga layanan garansi pelanggan. Tren ini ditandai dengan desain berdasarkan kemampuan produksi, produksi otomatis dan kontrol kualitas menggunakan komputer. Bahkan, para ahli JIT bahkan menentang penerapannya sampai persyaratan di atas terpenuhi sepenuhnya.

Kontrol persediaan adalah semacam landasan manufaktur JIT. Mengurangi ini dengan mengganti produksi volume tinggi dengan produksi volume kecil dan menghilangkan stok apa pun yang menghambat produksi sering kali merupakan langkah pertama dalam menerapkan metode ini. Langkah penting berikutnya adalah secara bertahap mengurangi jumlah bagian dalam stok, menemukan masalah tersembunyi dan melakukan produksi dengan persediaan minimum. Bagaimana cara melanjutkan ini? Itu semua tergantung pada keputusan Anda - apakah Anda mengurangi waktu penyiapan yang terbuang, atau meningkatkan kecepatan alat berat, atau mengganti peralatan.

JIT mempromosikan produksi batch kecil dengan memungkinkan berbagai produk berubah setiap hari sebagai tanggapan atas permintaan. Sebelum pengenalan sistem manufaktur fleksibel (FMS), produksi skala kecil dianggap tidak menguntungkan karena terlalu mahal untuk memasang peralatan otomatis yang sesuai untuk operasi jangka pendek. Namun, hari ini Layanan Perbatasan Negara yakin bahwa produksi skala kecil dibenarkan secara ekonomi dan secara teknis memungkinkan, hingga pembuatan produk dalam satu salinan. Sistem JIT membuat pergantian peralatan untuk pembuatan suku cadang yang berbeda menjadi ekonomis baik dari segi biaya maupun waktu. Selain itu, ketika beralih dari produksi satu jenis suku cadang ke suku cadang lainnya, biaya dapat dikurangi secara signifikan dengan hanya mengubah program manufaktur (perakitan), dan tidak mengganti unit peralatan, mis. tanpa menghentikan produksi. Dengan konsep JIT, transisi dari kelompok mesin ke sel produksi memungkinkan penggunaan maksimum organisasi produksi lain - teknologi kelompok. Menurut metode tradisional, perusahaan yang memproduksi, misalnya, sirkuit terpadu, dapat mengelompokkan semua peralatan bersama-sama, misalnya, untuk merakit komponen di satu bagian pabrik, tungku anil akan berada di bagian lain, dll. Konstruksi bagian produksi mengarah pada penolakan pengaturan kelompok peralatan dan pembuatan beberapa sel, yang masing-masing akan memiliki satu mesin dari setiap jenis, ditempatkan secara berurutan sesuai dengan proses teknologi.

Teknologi bagian memungkinkan operator untuk melakukan kontrol yang lebih lengkap atas proses produksi di semua tahap. Karena dengan sistem JIT, bagian selalu dalam proses produksi, dan tidak terletak di akumulator, produksi bagian lebih efisien jika tempat kerja diatur dalam bentuk U, bukan dalam garis. Penataan tempat kerja ini menghemat ruang dan memungkinkan operator bergerak lebih cepat dari alat berat ke alat berat. Rekonstruksi tempat kerja di dalam sel juga menghemat waktu pergantian.

Ketika memperkenalkan sistem JIT ke dalam produksi, kesulitan muncul dengan menarik pemasok yang kegiatannya tidak memenuhi persyaratan yang ditetapkan. Subkontraktor harus menyediakan produk bebas cacat, karena tidak ada kontrol kualitas yang masuk. Namun masalah ini dapat diatasi berkat kontak terus-menerus dengan pemasok dan penguatan saling pengertian. Diyakini bahwa JIT akan mengubah sifat persaingan: kemungkinan besar pemasok yang akan memasok produk berkualitas akan bertahan, daripada pemasok yang akan memperebutkan harga.

3.2.3 Sistem Manajemen Mutu Produk Terintegrasi (CQMS)

Sistem ini dikembangkan di Uni Soviet pada akhir 70-an. abad XX berdasarkan generalisasi praktik terbaik di bidang manajemen mutu perusahaan dan industri terkemuka dan didokumentasikan dalam bentuk sistem standar negara. Menurut GOST 15467-79, KSUKP menetapkan, memastikan, dan mempertahankan tingkat kualitas produk yang diperlukan selama pengembangan, produksi, dan operasinya, yang dilakukan melalui kontrol kualitas yang sistematis dan dampak yang ditargetkan pada kondisi dan faktor yang mempengaruhi kualitas produk.

Manajemen kualitas produk harus dipertimbangkan sebagai sistem kondisi, proses dan faktor yang mempengaruhi kualitas dan memastikan tingkat yang direncanakan dalam pengembangan, produksi, operasi atau konsumsi produk.

Basis organisasi dan teknis KSUKP adalah seperangkat standar perusahaan. Standar yang tercakup di dalamnya mengatur urutan semua pekerjaan yang bergantung pada kualitas produk yang tinggi, memungkinkan untuk mengatur penggunaan sumber daya material dan tenaga kerja yang rasional dan efisien, untuk memusatkan perhatian dan upaya pekerja dari semua kategori untuk meningkatkan kualitas tenaga kerja dan produk. Dengan kata lain, standar perusahaan menetapkan APA, SIAPA, DI MANA, KAPAN dan BAGAIMANA harus dilakukan. Itu adalah hukum bagi setiap karyawan - apakah dia direktur perusahaan atau eksekutif biasa.

Kesimpulan

Kualitas produk yang diproduksi di perusahaan merupakan faktor penting dalam aktivitas dalam kondisi pasar, karena memastikan perluasan segmen pasar, kemakmuran perusahaan, dan pertumbuhan laba.

Pengalaman internasional menunjukkan bahwa disarankan untuk melakukan pekerjaan peningkatan kualitas dalam kerangka manajemen sistem, yang mencakup seluruh siklus hidup produk - mulai dari desain hingga konsumsi dan pembuangan.

Peran dan pentingnya peningkatan kualitas produk bagi negara kita pada tahap transformasi sosial dan ekonomi saat ini adalah tugas yang mendesak. Di Rusia, sistem manajemen mutu sedang dibuat. Agar sistem manajemen mutu produk dapat berjalan dengan efektif, harus ada keselarasan semua komponen yang mempengaruhi kualitas produk. Pengoperasian sistem tersebut harus diawasi oleh spesialis yang berkualifikasi dengan pengetahuan yang relevan di bidang kualitas pada tingkat persyaratan internasional.

Daftar sumber yang digunakan

1. Prokhorov, Yu.K. Manajemen mutu [Teks]: tutorial/ YK Prokhorov. - SPb.: SPbGU ITMO, 2007 .-- 144 hal.

2. Basovsky, L.E. Manajemen mutu [Teks]: Buku teks / L.Ye. Basovsky, V.B. Protasiev. - M.: INFRA-M, 2006 .-- 212 hal.

3. Volkova, O.I. Ekonomi suatu perusahaan (perusahaan) [Teks]: Buku teks / O.I. Volkova, O.V. Devyatkina, Moskow: INFRA-M, 2007, 601 hal.

4. Shevchuk, D.A. Manajemen mutu [Teks]: Buku teks / D.. Shevchuk.-M.: GrossMedia, ROSBUKH, 2008 .-- 216 hal.

5. Ponomarev S.V. Manajemen kualitas produk. Alat dan metode manajemen mutu [Teks]: Buku teks / S. V. Ponomarev, S. V. Mishchenko, B. Ya. Belobragin, V.A. Samorodov, B.I. Gerasimov, A.V. Trofimov, S.A. Pakhomova, O.S. Ponomareva. - M .: RIA "Standar dan Kualitas", 2005. - 248 hal.

6. Kane, M. M. Sistem, metode dan alat manajemen mutu [Teks]: Buku teks / Kane M. M., Ivanov B. V., Koreshkov V. N., Skhirtladze A. G. -SPb .: Peter , 2008 .-- 560 hal.

7. Gorfinkel, V.Ya. Ekonomi organisasi (perusahaan) [Teks]: Buku teks untuk universitas / V.Ya. Gorfinkel, V.A. Schwander. - M.: UNITI-DANA, 2003.-608s.

8. Rebrin, Yu.I. Manajemen mutu [Teks]: Buku Teks / Rebrin I.Yu. - Taganrog: penerbit TRTU, 2006. -174s

9. http:// kualitas. eup. ru/ BAHAN8/ strategi_ SMK. htm

"Tentang strategi dan kebijakan perusahaan di bidang kualitas", D. Blinov, I. Pichurin, Universitas Teknik Negeri Ural

10. http://www.masters.donntu.edu.ua/2004/fem/clipa/diss/index5.htm

"Penilaian dan Pengelolaan Daya Saing Suatu Perusahaan Industri", topik karya master Klipa T.V.

11. http://ru.wikipedia.org/wiki/CE

Organisasi sistem manajemen mutu

Pada tahap awal pengorganisasian sistem, harus dipahami dengan jelas bahwa aktivitas apa pun, termasuk manajemen mutu, terutama merupakan interaksi menurut skema "manusia - mesin - informasi".

Sistem adalah model aktivitas menurut skema "manusia - mesin - informasi", mengarahkan upaya orang, mekanisme, dan proses informasi untuk mencapai tugas umum tertentu.

Banyak perusahaan, terlepas dari tingkat dukungan informasi, selalu dipandu dalam kegiatan mereka oleh model kualitas umum yang menjalankan fungsi sistem manajemen mutu. Di masa lalu, sistem dibangun secara acak, kontrol kualitas tidak teratur, peralatan jarang dipasang, dan penugasan kerja tidak terikat pada keseluruhan. kegiatan produksi, pemrosesan informasi tidak selalu lengkap, prinsip-prinsip perencanaan dan pengelolaan seluruh sistem tidak dikembangkan sama sekali, dan biaya kualitas tidak dikendalikan secara langsung oleh manajemen.

Subsistem dari sistem manajemen mutu terintegrasi

Perencanaan sistem dalam suatu perusahaan meliputi penyusunan dokumentasi untuk berbagai subsistem yang membentuk suatu sistem yang terintegrasi. Aktivitas dalam sistem dapat berubah. Namun, subsistem individu harus disertakan dalam sistem manajemen mutu. Subsistem disajikan di bawah ini.

Penilaian kualitas prototipe

Analisis desain produk dan proses produksi yang menyediakan pembuatan produk ini yang memenuhi persyaratan konsumen dilakukan dengan menggunakan teknik khusus yang dikembangkan untuk tujuan ini. Departemen desain teknik menganalisis proyeknya dengan mempertimbangkan proposal yang disiapkan oleh divisi lain perusahaan. Analisis yang sama dari proses produksi diperlukan dari departemen produksi.

Produk dinilai, bila memungkinkan, di bawah kondisi operasi yang sebenarnya.

Proses evaluasi prototipe disertai dengan solusi tugas penting seperti menentukan indikator kualitas utama dan klasifikasinya, menganalisis dokumentasi, mengidentifikasi dan menghilangkan kekurangan produksi, memecahkan masalah kualitas sebelum memulai produksi, serta membawa proyek atau proses ke dalam sesuai dengan persyaratan dokumen peraturan

Merencanakan kualitas produk dan proses produksi

Rencana untuk menilai, mencapai dan mengendalikan kualitas produk yang direncanakan dikembangkan sebelum manufaktur pada tahap desain proses manufaktur dan produk. Ini memerlukan analisis persyaratan kualitas produk untuk menentukan indikator kualitas yang akan diukur, metode pengukuran, tingkat akurasi pengukuran, tahap proses teknologi yang diperlukan untuk melakukan pengukuran. , batas pengukuran dan penunjukan mereka yang bertanggung jawab untuk melakukan operasi ini.

Kontrol, penilaian dan perencanaan kualitas bahan yang dipasok oleh pemasok

Prosedur yang dikembangkan memungkinkan untuk dengan jelas merumuskan persyaratan untuk kualitas bahan yang dipasok, membawa klasifikasi indikator kualitas menjadi perhatian pemasok dan menentukan signifikansinya. Pemasok menggunakan prosedur yang tepat untuk memverifikasi kualitas batch yang dikirim dan mengukur secara objektif karakteristik kualitas setiap batch.

Dengan bantuan prosedur lain, konsumen mengevaluasi kualitas bahan yang dipasok, memberikan informasi tentang kualitas persediaan, memeriksa metode dan peralatan yang digunakan oleh pemasok untuk mengukur karakteristik kualitas, melakukan kontrol masuk dan uji laboratorium.

Pemasok harus menyadari semua indikator kualitas yang dianggap penting oleh konsumen. Konsumen mengevaluasi kualitas input dan memberi pemasok umpan balik yang diperlukan untuk menyesuaikan produknya atau proses teknologi.

Penilaian kualitas produk, proses produksi dan pengendaliannya

Prosedur dalam subsistem ini memastikan penerapan produk dan proses produksi dengan kualitas yang direncanakan. Prosedur ini terkait dengan aktivitas personel produksi.

Memperoleh umpan balik tentang kualitas produk

Umpan balik yang berkualitas sangat penting bagi para profesional di berbagai bidang fungsional.

Peralatan yang memberikan informasi tentang kualitas produk